La inyección, tal como la conocemos, ha desarrollado diferentes métodos empleando diferentes técnicas. La inyección multicomponente es sin duda la que más proyección está teniendo por su gran versatilidad y la posibilidad de acceder a nuevos mercados a través de los productos fabricados con la misma.

En el gráfico siguiente, puede apreciarse en color resaltado los métodos, que considerándose de Inyección, estarían incluidos en multicomponente, destacando por su implantación la co-inyección.

En el gráfico siguiente, puede apreciarse en color resaltado los métodos, que considerándose de Inyección, estarían incluidos en multicomponente, destacando por su implantación la co-inyección.

En el mismo gráfico son mencionados otros procesos de inyección tales como el asistido por gas o agua, el sobremoldeo, etc. todo ello da cuenta de la complejidad de este proceso de transformación.

Los rasgos diferenciadores y únicos de la tecnología de co-inyección son la gran versatilidad para la fabricación de piezas y productos de diversas formas, texturas, diseños, etc., especialmente para aplicaciones de alto valor añadido en mercados tales como: automoción, envase para productos de lujo (cosmética, joyería), etc.

La incorporación de material reciclado hace incluso más atractiva la implantación de esta tecnología al poder realizar productos acordes con la sensibilidad medioambiental de ciertos consumidores.

Los rasgos diferenciadores y únicos de la tecnología de co-inyección son la gran versatilidad para la fabricación de piezas y productos de diversas formas, texturas, diseños, etc., especialmente para aplicaciones de alto valor añadido en mercados tales como: automoción, envase para productos de lujo (cosmética, joyería), etc.

La incorporación de material reciclado hace incluso más atractiva la implantación de esta tecnología al poder realizar productos acordes con la sensibilidad medioambiental de ciertos consumidores.

Resumen

El proceso de co-inyección fue patentado en 1969. Inicialmente fue diseñado para ser una alternativa al proceso estructural de espumado ya que la co-inyección permitía moldear una piel sólida obteniendo un buen acabado superficial. Este proceso se lleva utilizando comercialmente desde 1975.

Este proceso es una de las variantes del proceso de moldeo por inyección multimateria de dos componentes. A diferencia de otros procesos multicomponente, el proceso de co-inyección se caracteriza por su capacidad de encapsular completamente uno de los materiales inyectados. El mecanismo del proceso consiste en inyecciones secuenciales de dos materiales diferentes a través de la misma entrada (tobera) donde se inyecta de manera que el segundo material queda encapsulado por el primero inyectado en 3 etapas.

El proceso de co-inyección fue patentado en 1969. Inicialmente fue diseñado para ser una alternativa al proceso estructural de espumado ya que la co-inyección permitía moldear una piel sólida obteniendo un buen acabado superficial. Este proceso se lleva utilizando comercialmente desde 1975.

Este proceso es una de las variantes del proceso de moldeo por inyección multimateria de dos componentes. A diferencia de otros procesos multicomponente, el proceso de co-inyección se caracteriza por su capacidad de encapsular completamente uno de los materiales inyectados. El mecanismo del proceso consiste en inyecciones secuenciales de dos materiales diferentes a través de la misma entrada (tobera) donde se inyecta de manera que el segundo material queda encapsulado por el primero inyectado en 3 etapas.

|

| Corte de pieza co-inyectada |

Ambos polímeros pueden ser el mismo, cambiando el color, la dureza, la densidad, etc. o pueden ser polímeros con diferente estructura química. En este último caso, deben ser compatibles entre sí, es decir, deben tener una temperatura de fusión y viscosidad similar o de no serlo, se pueden utilizar agentes compatibilizantes en la formulación de la resina.

|

| Tabla de compatibilidad de algunos polímeros |

Descripción del proceso

La co-inyección es un proceso de inyección que permite la encapsulación de un material dentro de una capa externa de otro de forma que las distintas propiedades de los materiales utilizados en el núcleo y en el exterior permiten conjugar unas propiedades especificas internas un excelente acabado superficial.

La co-inyección es un proceso de inyección que permite la encapsulación de un material dentro de una capa externa de otro de forma que las distintas propiedades de los materiales utilizados en el núcleo y en el exterior permiten conjugar unas propiedades especificas internas un excelente acabado superficial.

Pasos del proceso de co-inyección

Este proceso se consigue mediante el uso de máquinas con dos unidades independientes de inyección, controladas de forma individual, y una boquilla o bloque común de inyección provisto de un cabezal de conmutación y distribución.

|

| Máquina de inyección bi-materia |

El principio de este proceso consiste en inyectar dos materiales poliméricos distintos, provenientes de dos unidades de inyección independientes, e inyectarlos uno detrás de otro o de forma simultánea dentro de la cavidad del molde. Debido al comportamiento de flujo de los materiales fundidos y a la solidificación del material externo, se produce la formación de una capa fría del primer material inyectado que va creciendo a medida que la pieza enfría. El material del núcleo, todavía fundido, fluye entre las capas frías del material solidificado, empujando al primer material hacia los extremos de la cavidad.

Debido al perfil de tipo fuente (trayectoria hacia fuera de las moléculas de la región central hacia las paredes límites) del avance del frente de flujo el material externo que avanza en la primera posición del frente se va adhiriendo a las paredes adyacentes del molde. Finalmente, se introduce una pequeña cantidad del material inicial para purgar el material interno del canal de alimentación y eliminar el material interno de la superficie de la pieza.

Cuando no se procesan las cantidades adecuadas de cada uno de los materiales, frecuentemente el material externo es sobrepasado por el material interno durante el proceso de llenado, produciéndose el efecto conocido como brecha del material interno (fenómeno break through).

La relación de viscosidad entre el material externo y el material del núcleo juega un papel muy importante en la formación de la región interfacial, afectando sobre todo al espesor de la capa externa y su uniformidad, por lo que se trata de uno de los principales parámetros de estudio.

El uso de esta tecnología supone muchas ventajas importantes, ya que por ejemplo el uso de los caros y complejos aditivos sólo en la superficie de una pieza permite reducir los costes y según algunos autores puede mejorar la efectividad de los mismos.

Debido al perfil de tipo fuente (trayectoria hacia fuera de las moléculas de la región central hacia las paredes límites) del avance del frente de flujo el material externo que avanza en la primera posición del frente se va adhiriendo a las paredes adyacentes del molde. Finalmente, se introduce una pequeña cantidad del material inicial para purgar el material interno del canal de alimentación y eliminar el material interno de la superficie de la pieza.

Cuando no se procesan las cantidades adecuadas de cada uno de los materiales, frecuentemente el material externo es sobrepasado por el material interno durante el proceso de llenado, produciéndose el efecto conocido como brecha del material interno (fenómeno break through).

La relación de viscosidad entre el material externo y el material del núcleo juega un papel muy importante en la formación de la región interfacial, afectando sobre todo al espesor de la capa externa y su uniformidad, por lo que se trata de uno de los principales parámetros de estudio.

El uso de esta tecnología supone muchas ventajas importantes, ya que por ejemplo el uso de los caros y complejos aditivos sólo en la superficie de una pieza permite reducir los costes y según algunos autores puede mejorar la efectividad de los mismos.

Técnicas de co-inyección

La co-inyección se divide principalmente en tres técnicas:

Inyección secuencial

Inyección simultanea

Inyección simultanea

La co-inyección se divide principalmente en tres técnicas:

Inyección secuencial

Inyección simultanea

Inyección simultanea

1 Inyección secuencial.

Consiste en inyectar cada uno de los materiales de manera alterna, es decir, primero se inyecta el material externo y cuando acaba su inyección se inyecta el material del núcleo.

Técnica del canal único: Primero se inyecta el material de la piel y después el material del núcleo. En el punto de cambio de un material a otro se produce una caída de presión en el molde, esto es una limitación de la técnica pudiendo producir defectos en la superficie de la pieza. Se utiliza para secciones gruesas, y los espesores de los materiales se controlan mediante parámetros de inyección y las viscosidades.

Técnica monosándwich: En esta técnica se introduce los componentes mediante una inyectora estándar. Se consigue mediante la fusión del material de la piel a través de una extrusora, este material fundido es conducido gracias a un sistema especial de cámara caliente a la parte delantera del husillo de la inyectora, dicho material fundido empuja el husillo hacia atrás. Cuando en el husillo de ha acumulado el suficiente material, el husillo empieza a girar para alimentar el material del núcleo, una vez plastificado el material del núcleo, la inyectora introduce los dos materiales en el molde de forma convencional.

Consiste en inyectar cada uno de los materiales de manera alterna, es decir, primero se inyecta el material externo y cuando acaba su inyección se inyecta el material del núcleo.

Técnica del canal único: Primero se inyecta el material de la piel y después el material del núcleo. En el punto de cambio de un material a otro se produce una caída de presión en el molde, esto es una limitación de la técnica pudiendo producir defectos en la superficie de la pieza. Se utiliza para secciones gruesas, y los espesores de los materiales se controlan mediante parámetros de inyección y las viscosidades.

Técnica monosándwich: En esta técnica se introduce los componentes mediante una inyectora estándar. Se consigue mediante la fusión del material de la piel a través de una extrusora, este material fundido es conducido gracias a un sistema especial de cámara caliente a la parte delantera del husillo de la inyectora, dicho material fundido empuja el husillo hacia atrás. Cuando en el husillo de ha acumulado el suficiente material, el husillo empieza a girar para alimentar el material del núcleo, una vez plastificado el material del núcleo, la inyectora introduce los dos materiales en el molde de forma convencional.

Las ventajas principales de esta técnica son, la primera que se puede utilizar una máquina de inyección totalmente convencional, sola hace falta una extrusora al lado de la inyectora, y la segunda es la rapidez de cambio de color y material comparado con otras técnicas.

El inconveniente es que al inyectar con una sola unidad de inyección, hay un mal control de la configuración piel/núcleo cuando la forma del molde es compleja.

Doble flujo (TWINSHOT): Técnica de co-inyección bimateria con un único conjunto de inyección. Este sistema es aplicable a una máquina de inyección estándar mediante un proceso de inyección normal, esto es posible gracias a que utiliza un husillo de geometría especial, de forma que se consiguen plastificar e inyectar dos flujos independientes.

El inconveniente es que al inyectar con una sola unidad de inyección, hay un mal control de la configuración piel/núcleo cuando la forma del molde es compleja.

Doble flujo (TWINSHOT): Técnica de co-inyección bimateria con un único conjunto de inyección. Este sistema es aplicable a una máquina de inyección estándar mediante un proceso de inyección normal, esto es posible gracias a que utiliza un husillo de geometría especial, de forma que se consiguen plastificar e inyectar dos flujos independientes.

En el husillo especial TWINSHOT existen dos secciones bien diferenciadas, una para el material exterior y otra para el material interior. El llenado del molde hace que el material exterior recubra la superficie de la cavidad y se enfríe, mientras que el material interior rellena el núcleo de la pieza. El grueso de ambas capas de material se regula variando la carga de la máquina y la velocidad del husillo.

Control gravimétrico: Ambos componentes se inyectan en el molde en una misma carrera de husillo. Los materiales están dispuestos uno detrás del otro de manera que el componente situado delante es desplazado por el que le sigue, resultando así la capa exterior de estructura sándwich. La cantidad exacta de material se dosifica mediante un controlador.

2 Inyección simultánea.

Esta inyección de cada uno de los materiales de manera simultánea, primero se inyecta el material externo y antes de finalizar su inyección se inyecta el material del núcleo, es decir, durante un corto periodo de tiempo se inyectan ambos materiales al mismo tiempo.

Técnica de dos canales: Inicialmente en este proceso se inyecta plástico fundido del material de la piel en la cavidad, después de 0.1-0.3 segundos, el núcleo es inyectado y durante un momento hay una inyección simultánea de ambos componentes. El material del núcleo es el que desplaza al material de la piel contra las paredes de la cavidad donde se enfría y se solidifica. En la etapa final, se inyecta material del núcleo aunque a veces se inyecta material de la piel para encapsular el núcleo y cerrar la pieza. Se usan dos unidades de inyección, las cuales se juntan a través de una boquilla especial. La fase de inyección simultánea de la piel y el núcleo evita problemas producidos por la técnica de canal único, ya que mantiene constante la velocidad del flujo. La caída de presión que se produce es menor en la inyección simultánea que en la secuencial.

Técnica de tres canales: En esta técnica, el canal adicional se utiliza para la piel, para mantener el espesor de la piel en esta área. El canal adicional puede alcanzar el lado opuesto del molde, permitiendo regular las dos superficies por separado y controlar el espesor de la superficie.

Esta inyección de cada uno de los materiales de manera simultánea, primero se inyecta el material externo y antes de finalizar su inyección se inyecta el material del núcleo, es decir, durante un corto periodo de tiempo se inyectan ambos materiales al mismo tiempo.

Técnica de dos canales: Inicialmente en este proceso se inyecta plástico fundido del material de la piel en la cavidad, después de 0.1-0.3 segundos, el núcleo es inyectado y durante un momento hay una inyección simultánea de ambos componentes. El material del núcleo es el que desplaza al material de la piel contra las paredes de la cavidad donde se enfría y se solidifica. En la etapa final, se inyecta material del núcleo aunque a veces se inyecta material de la piel para encapsular el núcleo y cerrar la pieza. Se usan dos unidades de inyección, las cuales se juntan a través de una boquilla especial. La fase de inyección simultánea de la piel y el núcleo evita problemas producidos por la técnica de canal único, ya que mantiene constante la velocidad del flujo. La caída de presión que se produce es menor en la inyección simultánea que en la secuencial.

Técnica de tres canales: En esta técnica, el canal adicional se utiliza para la piel, para mantener el espesor de la piel en esta área. El canal adicional puede alcanzar el lado opuesto del molde, permitiendo regular las dos superficies por separado y controlar el espesor de la superficie.

3 Inyección combinada.

A diferencia con los otros dos, esta inyección se puede considerar secuencial o simultánea dependiendo de la programación de la fase de inyección de cada una de las etapas.

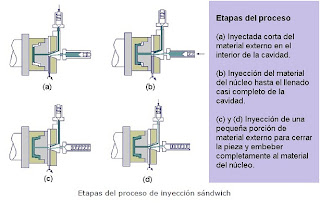

Sándwich: Técnica que requiere dos unidades de plastificación y de un dispositivo que controle la conmutación de los dos flujos. Las dos unidades inyectoras están conectadas a una boquilla especial y desde allí se inyectan al molde. Está dividida en tres fases:

A diferencia con los otros dos, esta inyección se puede considerar secuencial o simultánea dependiendo de la programación de la fase de inyección de cada una de las etapas.

Sándwich: Técnica que requiere dos unidades de plastificación y de un dispositivo que controle la conmutación de los dos flujos. Las dos unidades inyectoras están conectadas a una boquilla especial y desde allí se inyectan al molde. Está dividida en tres fases:

En la primera etapa (a) se llena la cavidad parcialmente de material de la piel, después en la segunda etapa (b) se inyecta el componente del núcleo a través del alma plástica del material incorporado. Por último, la tercera etapa (c) con el primer componente se produce el cierre del bebedero. Dependiendo de la programación dela fase de la inyección de cada una de las inyectoras se puede tener inyección secuencial o simultánea.

Principales beneficios de la tecnología de co-inyección

1. Utilización de un volumen elevado de material reciclado o fuera normas.

2. Utilización de materiales estructurales en el interior y cosméticos en el exterior.

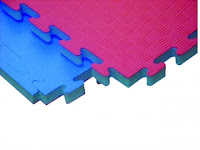

3. Combinación de distintos materiales que mejoren las características de la pieza para obtener una superficie blanda en el exterior, con un interior rígido, o un material rígido en el exterior con un interior resistente al impacto.

4. Posibilidad de espumar el interior obteniendo ventajas tales como la reducción del peso de la pieza, eliminación de deformaciones y rechupes, menores tensiones en la pieza, menor tamaño de máquina necesario y muy buen acabado superficial.

5. Oportunidad de reducir el uso de materiales técnicos de coste elevado utilizando materiales de bajo costo para el núcleo.

Aplicaciones finales / mercados

Automoción en parachoques y componentes del interior del coche (palancas de engranaje, volante

Fontanería en mandos, componentes del grifo e inodoros

Electrodomésticos en tiradores y paneles de puertas.

Mobiliario de jardín

Letreros urbanos

Posibilidad de utilizar polímero reciclado como núcleo de la pieza y material aislante en la parte de la piel, por ejemplo en un interruptor, un enchufe o una caja de fusible, donde el material de la piel es un PBT o PS y el núcleo es un PP reciclado

1. Utilización de un volumen elevado de material reciclado o fuera normas.

2. Utilización de materiales estructurales en el interior y cosméticos en el exterior.

3. Combinación de distintos materiales que mejoren las características de la pieza para obtener una superficie blanda en el exterior, con un interior rígido, o un material rígido en el exterior con un interior resistente al impacto.

4. Posibilidad de espumar el interior obteniendo ventajas tales como la reducción del peso de la pieza, eliminación de deformaciones y rechupes, menores tensiones en la pieza, menor tamaño de máquina necesario y muy buen acabado superficial.

5. Oportunidad de reducir el uso de materiales técnicos de coste elevado utilizando materiales de bajo costo para el núcleo.

Aplicaciones finales / mercados

Automoción en parachoques y componentes del interior del coche (palancas de engranaje, volante

Fontanería en mandos, componentes del grifo e inodoros

Electrodomésticos en tiradores y paneles de puertas.

Mobiliario de jardín

Letreros urbanos

Posibilidad de utilizar polímero reciclado como núcleo de la pieza y material aislante en la parte de la piel, por ejemplo en un interruptor, un enchufe o una caja de fusible, donde el material de la piel es un PBT o PS y el núcleo es un PP reciclado

|

| Tapa para envase para aceite obtenida por co-inyección (piel de EPDM y núcleo de PP reciclado espumado) |

Referencias:

AIMPLAS - Informe de Vigilancia Tecnológica

AIMPLAS - Informe de Vigilancia Tecnológica

http://www.interempresas.net

http://www.plasticstoday.com

http://www.plasticstoday.com