En todos los procesos de la extrusión se acostumbra a usar un elemento denominado por los americanos como “Breaker-Plate” que traducido a nuestro idioma podría ser platina perforada o literalmente hablando plato rompedor.

Este elemento se intercala al extremo del extrusor, entre el tornillo y la boquilla, y consiste, como ya de había dicho anteriormente, en el disco metálico de acero inoxidable perforado (con perforaciones circulares de medidas especificadas) el cual mantiene un paquete de filtros-tamices, mallas o como se llama en la tecnología: “Screen-Pack”.

El paquete de filtros estaría arreglado en tal forma que el material en estado fundido penetre primero, por ejemplo, en el filtro de mallas mas fino y seguidamente en los filtros de mallas mas gruesas. Otra modalidad alternativa seria la de intercalara en el paquete de filtros, malla mas fina en el medio. Finalmente, otra seria la de usar la malla mas gruesa al comienzo, y la mas fina al fina. Es decir no hay una norma precisa al respecto.

El arreglo de mallas, ilustrado aquí con mallas finas ubicadas entre las gruesas, del modo normalmente recomendado, así como la platina que la soporta. Este conjunto funciona principalmente como un filtro contra el material extraño que puedo haber entrado en la tolva. También ayuda a aumentar la contrapresión en el cilindro y de este modo a mejorar el mezclado y la homogenización de la masa fundida.

Un paquete de filtros (Screen-Pack) típico podría consistir de mallas 20/40/60. Sin embargo este arreglo varia de acuerdo al material que se este procesando, del proceso a realizar y de la longitud del tornillo.

Por ejemplo, para la trasformación del Polietileno en película se recomienda un “Scree-Pack” relativamente liviano o sea 20/80/20; esto teniendo en cuenta que el “globo” se extruye verticalmente de una matriz corriente. Mas adelante explicaremos todos estos términos

Las características del disco metálico o “Breaker-Plate” y su óptimo uso, se cumple perforando orificios de 1/16” a 1/8” de diámetro, sobre un 30 - 35% del área total del disco, dispuestos los orificios en forma simétrica.

La cantidad y especificaciones de los tamices depende de la maquina y del tipo y caracteristicas de la resina a trabajar.

Básicamente la función del “Breaker-Plate” y el “Screen-Pack”, consiste en filtrar cualquier material extraño que pude estar presente en el material fundido, pero además tiene las siguientes funciones:

1. Romper el flujo de material plástico fundido, distribuirlos convenientemente, y dar un movimiento consistente hacia adelante, con una contrapresión controlada.

2. Impedir la continuidad de porciones frías de material hasta que tenga la misma plasticidad que el resto del material.

3. Retener, en general, impurezas y en especial “geles” y aglomerados que podrían contaminar el producto final deseado.

4. Controlar la presión desarrollada por el extrusor.

5. Transforma el movimiento helicoidal que le suministra el tornillo al fundir un flujo paralelo mas regular.

A propósito de lo anterior, el arreglo de las mallas puede influir en la marcha de la extrusión de distintos modos: Puede, por ejemplo, aumentarse notablemente la contrapresión de la zona dosificadora, con el uso de un arreglo de mallas finas. Este efecto de contrapresión ocurre a las temperaturas y presiones mas bajas que son características de la extrusión de películas sopladas. Una contrapresión mayor a una velocidad dada del tornillo mejora el mezclado y el homogenizado, y por lo tanto la calidad de la extrusión, aunque puede reducir ligeramente la producción. Sin embargo, debe tenerse en cuenta que al aumentar algo la temperatura de la masa fundida, al usar un arreglo de malla mas complejo, se aumenta la presión y genera calor de fricción adicional.

Al aumentar el número de tamices, o la finura de los mismos, se incrementa la fricción del fundido por retención en el cilindro, y por consiguiente la temperatura, incremento que debe ser ajustado con un descenso en el suministro de calor por parte de las resistencias.

A mayor contrapresión, con una misma velocidad del motor, se incrementa la mezcla y homogenización de la resina, con la consecuente mejora de la calidad del producto. Si hay más contrapresión, la producción horaria de la máquina debe disminuir, situación que podemos corregir incrementado la velocidad del motor.

Algunas operaciones de extrusión obliga a un cambio tan frecuente de filtros, que ha exigido que los fabricantes de maquinaria hayan diseñado un cambio automático de filtros (Cambia filtros automático). Con un mecanismo de este tipo, es posible verificar un cambio de filtro en décimas de segundos, automáticamente, pero su uso básico dependerá de su aplicabilidad, y donde permita el proceso su inversión. Con este sistema se elimina el penoso trabajo de cambiar filtros; interrumpir la operación; la perdida de tiempo con esto conlleva; el desperdicio producido. Si se tiene en cuenta que este cambio en algunos casos, puede durar de 15 a 30 minutos, y en algunos casos mas complicados. Nuevas tecnologías incluyen en la maquinaria un sistema auto-limpiante de filtros lo que no solo permite el cambio automático de los filtros sino también el reaprovechamiento de los filtros ocluidos de contaminantes. Estos equipos, cuentan con dos platos rompedores con filtros. Cuando se satura de contaminación uno de las mallas filtrantes, se hace pasar una pequeño flujo del mismo material fundido en contra flujo (purga), lo que da como resultado la eliminación de los contaminantes; mientras tanto, el otro filtro permanece en operación. Estos filtros autolimpiantes son muy útiles cuando de extrudar material muy contaminado (ejemplo: material reciclado) se trata.

Mallas filtrantes

Las mallas filtrantes para extrusión están constituidas por hilos metálicos tejidos de trama ajustada, dependiendo del tipo de trama y diámetro del hilo dependerán su poder filtrante. Los hilos metálicos pueden estar constituidos de acero galvanizado, acero al cromo, acero al cromo-níquel, acero al cromo-níquel-molibdeno, titanio, etc.

Las formas de las mallas filtrantes son muy variadas y dependerán de la forma del plato rompedor, como así también, existen tiras o rollos de malla filtrante utilizados como filtros continuos que se van corriendo a medida que se va obturando con los contaminantes.

|

| Cono filtrante con borde comprimido |

|

| Tiras filtrantes para la filtración sin fin |

|

| Filtro para extrusión plisado con borde comprimido |

|

| Filtro para extrusión trapezoidal con borde comprimido |

En el comercio se encuentran pack de mallas filtrantes sujetos por soldadura de punto, aro de aluminio o compresión.

Los filtros para extrusión con compresión del borde constan de varias capas de tela metálica, prácticamente libres de poros en el perímetro exterior gracias a la compresión. De este modo se evita eficazmente la fuga horizontal de la masa fundida dentro de la capa filtrante.

|

| Compresión del borde |

Trama de la malla

Existen varias tipos de formas de mallas, siendo las más utilizadas en extrusión las mallas cerradas del tipo reps. Eventualmente, en algunas ocasiones se utilizan mallas cuadradas como soportes de las mallas cerradas

|

| Malla cuadrada |

|

| Malla alargada en largo |

|

| Malla alargada en ancho |

|

| Malla cerrada, tela filtrante (reps) |

Reps filtrantes

Los reps son mallas que presenta una trama muy cerrada y capaz de soportar presiones muy elevadas, tales como las utilizadas durante el proceso de extrusión. Los tipos de reps más comunes son: SPW reps liso, SPW con alambres de urdimbre dobles, HIFLO con elevada capacidad de filtración, DTW reps asargado, BMT ZZ tejido especial, RPD reps panzer liso invertido y asargado.

Single Plain Dutch Weave (SPW). Reps liso.

En la tela, los alambres de trama están estrechamente ligados unos a otros. La suma del diámetro de los alambres de trama antes de tejer es 6% superior al valor total de los mismos, una vez tejidos, debido a la deformación que sufren.

Los tejidos reps SPW también pueden tejerse con alambres de urdimbre múltiples, yuxtapuestos paralelamente. De este modo se mejora la finura de filtración.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

80x300

|

25

|

32-36

|

330

|

460

|

0,98

|

0,25

|

80x400

|

36

|

36-45

|

310

|

430

|

0,82

|

0,23

|

2/50x250

|

30

|

42-48

|

310

|

670

|

1,15

|

0,31

|

50x250

|

40

|

56-63

|

310

|

640

|

1,00

|

0,32

|

50x280

|

45

|

71-75

|

310

|

680

|

1,00

|

0,32

|

40x200

|

56

|

75-80

|

320

|

730

|

1,30

|

0,40

|

30x150

|

63

|

100-112

|

420

|

870

|

1,60

|

0,50

|

24x110

|

80

|

112-125

|

930

|

1600

|

2,70

|

0,67

|

22x140

|

140-170

|

570

|

980

|

2,10

|

0,66

| |

20x160

|

160-180

|

300

|

870

|

1,55

|

0,50

| |

20x150

|

170-190

|

260

|

1100

|

1,60

|

0,55

| |

16x120

|

200-210

|

280

|

1320

|

1,95

|

0,64

| |

14x110

|

220-240

|

390

|

1500

|

2,15

|

0,72

| |

12x 95

|

240-260

|

330

|

1440

|

2,30

|

0,79

| |

14x 88

|

280-300

|

640

|

1650

|

3,15

|

0,76

| |

10x 90

|

270-290

|

510

|

1750

|

2,50

|

0,93

| |

12x 64

|

280-300

|

750

|

2620

|

4,10

|

1,21

| |

8x 85

|

330-350

|

400

|

2100

|

2,50

|

0,93

| |

Datos aclaratorios:

Los datos indicados se basan en valores aproximados. La capacidad de filtración efectiva depende de las condiciones de utilización.

Carga de rotura en newtons (N) en una muestra de tela de 10 mm de ancho, 100 mm de largo libre entre mordazas.

Peso kg/m2 del acero fino inoxidable 1.4301

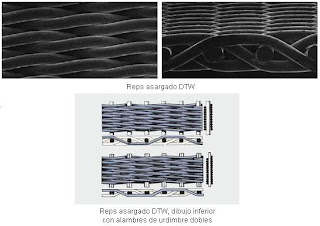

Dutch Twilled Weave (DTW). Reps asargado.

Los alambres de trama están asargados y tejidos estrechamente. Así, por un punto del alambre de urdimbre pasa un alambre de trama por encima y otro por debajo.

La suma del diámetro de los alambres de trama antes de tejer es de un 5 a un 15% mayor que el doble de la longitud de la tela una vez estos han sido tejidos. Con un diámetro de alambre idéntico, el reps DTW tiene el doble de alambres de trama que el SPW en tejido liso. Las telas de reps SPW también pueden tejerse con alambres de urdimbre múltiples, con lo que se mejora la finura de filtración.

La suma del diámetro de los alambres de trama antes de tejer es de un 5 a un 15% mayor que el doble de la longitud de la tela una vez estos han sido tejidos. Con un diámetro de alambre idéntico, el reps DTW tiene el doble de alambres de trama que el SPW en tejido liso. Las telas de reps SPW también pueden tejerse con alambres de urdimbre múltiples, con lo que se mejora la finura de filtración.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

425x2800

|

< 1

|

5-6

|

75

|

335

|

0,36

|

0,06

|

375x2300

|

1

|

6-7

|

150

|

320

|

0,39

|

0,08

|

325x2300

|

2

|

7-8

|

140

|

330

|

0,47

|

0,09

|

260x1550

|

3

|

8-10

|

200

|

420

|

0,68

|

0,12

|

250x1400

|

4

|

11-12

|

190

|

480

|

0,68

|

0,12

|

200x1400

|

5

|

11-13

|

220

|

480

|

0,75

|

0,14

|

130x 700

|

8

|

13-15

|

390

|

640

|

1,60

|

0,28

|

200x1120

|

9

|

15-17

|

240

|

600

|

0,95

|

0,16

|

165x1400

|

10

|

15-18

|

200

|

510

|

0,70

|

0,15

|

165x1100

|

12

|

20-21

|

220

|

620

|

0,90

|

0,16

|

80x 700

|

25

|

34-36

|

210

|

860

|

1,20

|

0,26

|

40x 560

|

50

|

71-80

|

240

|

1300

|

1,70

|

0,39

|

30x 360

|

80

|

95-106

|

560

|

1650

|

2,60

|

0,54

|

30x 250

|

100-112

|

520

|

2340

|

3,20

|

0,65

| |

20x 260

|

100-120

|

290

|

2200

|

3,10

|

0,67

| |

40x 560

|

106-112

|

550

|

1420

|

1,95

|

0,46

| |

24x 300

|

112-118

|

390

|

2040

|

2,85

|

0,63

| |

Broad Mesh Twilled Dutch Weave (BMT). Reps asargado con malla alargada en ancho.

Broad Mesh Twilled Dutch Weave, Zig-Zag (BMT-ZZ). Reps asargado con malla alargada en ancho en zig-zag.

En los reps BMT, los alambres de trama no están tan estrechamente tejidos, sino que, colocados uno junto a otro, mantienen una cierta separación. Así, el número de mesh en la trama y la finura de filtración varían periódicamente en un intervalo dado.

BMT-ZZ está tejido como BMT, pero a través de unos cambios especiales en la sucesión de ligamentos garantiza un mayor grado de exactitud y regularidad de mallas.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

325x1900

|

6

|

6-8

|

135

|

195

|

0,43

|

0,09

|

325x1600

|

8

|

10-12

|

120

|

245

|

0,45

|

0,09

|

250x1250

|

12

|

13-15

|

200

|

350

|

0.64

|

0,12

|

200x1200

|

14

|

20-22

|

240

|

420

|

0,71

|

0,14

|

200x 900

|

16

|

22-24

|

160

|

460

|

0,64

|

0,14

|

200x 900

|

16

|

22-24

|

195

|

440

|

0,64

|

0,15

|

165x 800

|

15

|

24-28

|

200

|

430

|

0,71

|

0,16

|

165x 800

|

15

|

24-28

|

205

|

350

|

0,71

|

0,17

|

200x 600

|

20

|

28-32

|

170

|

290

|

0,50

|

0,15

|

200x 600

|

20

|

28-32

|

105

|

180

|

0,50

|

0,14

|

120x 600

|

28

|

38-42

|

270

|

450

|

0,90

|

0,23

|

120x 400

|

32

|

48-53

|

290

|

400

|

0,75

|

0,24

|

Reverse Plain Dutch Weave (RPD). Reps panzer.

Twilled Reverse Dutch Weave (TRD). Reps panzer asargado.

RPD tiene los alambres de urdimbre tejidos muy estrechamente y de diámetro más pequeño que los de trama, que son muy gruesos. Representación del llamado "reps invertido".

TRD es igualmente un tipo de reps panzer pero asargado. Los alambres de urdimbre están colocados como los de RPD, pero los de trama están tejidos de forma asargada a fin de no deformar en exceso los de urdimbre.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

720x150

|

15

|

16- 20

|

240

|

400

|

0,65

|

0,15

|

630x130

|

17

|

20- 24

|

210

|

480

|

0,85

|

0,22

|

600x100

|

25

|

34- 38

|

205

|

425

|

0,80

|

0,23

|

290x 75

|

40

|

53- 58

|

540

|

700

|

1,55

|

0,40

|

175x 50

|

60

|

67- 75

|

570

|

1200

|

2,40

|

0,57

|

400x120

|

75

|

75- 80

|

360

|

230

|

0,73

|

0,24

|

130x 35

|

80

|

95-105

|

860

|

1250

|

3,10

|

0,77

|

175x 37

|

85

|

100-106

|

780

|

720

|

2,10

|

0,57

|

170x 40

|

90

|

106-118

|

890

|

770

|

2,10

|

0,57

|

260x 40

|

125

|

112-125

|

2220

|

580

|

2,25

|

0,62

|

84x 14

|

450-530

|

1630

|

1160

|

3,50

|

1,15

| |

132x 17

|

400-450

|

4500

|

760

|

4,65

|

1,35

| |

80x 14

|

560-630

|

1550

|

1160

|

3,40

|

1,18

| |

72x 15

|

500-600

|

5330

|

810

|

6,35

|

1,85

| |

High Flow Filter Weave (Hiflo). Reps con elevada capacidad de filtración.

Los alambres de trama son mucho más finos que los de urdimbre y están estrechamente tejidos. Así aumenta de forma considerable el paso libre en los cortes transversales, en comparación con otros tipos de tejido

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

165x1100

|

19-20

|

088

|

137

|

0,29

|

0,09

| |

80x1020

|

22-25

|

160

|

251

|

0,49

|

0,17

| |

80x0820

|

28-30

|

152

|

182

|

0,41

|

0,16

| |

80x0700

|

34-36

|

251

|

204

|

0,60

|

0,21

| |

80x0525

|

38-40

|

182

|

270

|

0,53

|

0,19

| |

70x0450

|

42-45

|

329

|

345

|

0,80

|

0,24

| |

53x0480

|

48-50

|

188

|

296

|

0,72

|

0,25

| |

53x0380

|

67-70

|

200

|

335

|

0,82

|

0,26

| |

Medición de mallas metálicas

Diámetro del Alambre

El diámetro del alambre tras el tejido puede determinarse aplicando los siguientes métodos:

1.- midiendo alambres extraídos de la tela (por ejemplo, mediante un palmer / micrométrico);

2.- midiendo los alambres en la tela, siempre y cuando se disponga del espacio suficiente para el instrumento de medición.

La tolerancia que tenía el alambre antes del proceso de tejido ya no puede determinarse en estado tejido, debido a la acusada deformación. No obstante, el diámetro del alambre nominal procesado puede calcularse aplicando la fórmula de peso empírica (ver columna peso en tablas de las mallas).

|

| Palmer/micrométrico para la medición del diámetro del alambre |

Luz de malla (método de campo de medición)

En este método simplificado se determina el número de mallas (p) en una longitud concreta (L). Esta longitud se divide por el número de mallas, obteniéndose el promedio de las mallas. Al restar a este promedio el diámetro del alambre (d), se obtiene la luz de malla (w).

|

| Calibre (pie de rey) para medir luces de malla por encima de 4 mm, también para diámetros de alambre con luces de malla por encima de 10 mm |

Para determinar el promedio aritmético de la luz de malla, es preciso medir tantas mallas como sea necesario a fin de obtener un valor estadístico fiable.

|

| Campo de medición de longitud fija, por ejemplo, cuentahilos, para luces de malla con tamaño inferior a 1 mm |

En caso de luces de malla con un tamaño de entre 16 y 1 mm, deben contarse 10 mallas; en caso de luces de malla con un tamaño inferior, hasta un mínimo de 0,1 mm, deben contarse 20 mallas.

|

| Campo de medición de longitud fija, para luces de malla con un tamaño de 1 a 16 mm |

Fuentes:

www.mallasmetalicas.cl

www.fcservice.us

www.ingefilter.com

www.interempresas.net

www.ineza.com

cual seria la formula a aplicar para determinar el tamaño del plato portafiltro para una extrusora recuperadora de polietileno de tornillo de diametro de 100mm

ResponderEliminarHola Victor. El plato rompedor para una extrusora recuperadora de plástico suelen tener el mayor diámetro posible para garantizar una amplia superficie filtrante y por lo tanto el mayor flujo de material posible. Al trabajar con materiales reciclado esto cobra gran importancia debido a los contaminantes que acompañan al plástico quedando retenidos en la malla filtrante obstruyendo el paso de material. Una mayor superficie filtrante trae aparejado también cambios de filtros más espaciados. Por lo que he observado, en varias extrusoras diseñadas específicamente para pelletizado de poliolefinas reclicladas, el diámetro del plato es un tanto mayor al doble del diámetro del tornillo, aproximadamente en una relación 2,1:1 a 2,2:1 (diámetro plato:diámetro tornillo). Saludos.

EliminarMariano Ojeda

Gracias Mariano por tu respuesta.

EliminarHola Mariano

EliminarMe parecen muy interesantes tus comentarios.

Hace poco adquirimos una pequena extrusora usada de 60mm para LDPE. Contando con cero experiencia le pregunte a los antiguos y experimentados usuarios si era posible abrir el diametro del cambiamallas a fin de obtener mejor produccion ya que hacemos PE reciclado y la malla se tiene que cambiar con muchisima frecuencia, lo cual contestaron con un rotundo NO, argumentando que afectariamos los niveles de presion de salida y los hilos no se formarian. Tu comentario me alegra y me alienta a probar con la idea inicial y quisiera pedirte si tienes algun comentario adicional que debamos considerar en dicha prueba.

Mil Gracias

Hola Guillermo. Muchas gracias. Bueno de hecho va a modificar el nivel de presión y el flujo del material fundido, por lo cual debe estar adecuadamente diseñada la apertura y cierre del diámetro. En general, las líneas de extrusión / pelletizado para reciclado de polietileno llevan corte a la cabeza o enfriamiento directo al corte.

EliminarSaludos

MARIANO: aprovecho de tu saber para consultarte porque desde hace un tiempo tengo problemas con algun streech ya que este reciclado o aglomerado cuando lo llevo para la extrusora de film esta sale con muchisimos geles ,un aspecto acartonado y muy fragil pues se parte facilmente .Entiendo que muchas las causas pueden ser , pero a mi me parece como que podria ser algun pegamento ej eva o algun otro producto. Te dejo esta inquietud por si tienes algo.Desde ya muchas gracias VICTOR

ResponderEliminarHola Victor. La existencia de geles en la película, como así también su fragilidad, puede deberse a una degradación del material producto de la temperatura. Los geles se generan al degradarse el plástico formándose partículas infusibles producto de entrecruzamientos que ocurren entre las cadenas moleculares del polímero (reticulación). Habría que observar las temperaturas de trabajo del proceso. Se podría probar disminuir las temperaturas de las resistencias, pero ten en cuenta que disminuir la temperatura de las distintas zonas del cañón también puede provocar degradación debido a que al aumentar la viscosidad del fundido aumentará la fricción del plástico con el tornillo y el cañón, con el consecuente incremento de la temperatura, pudiendo generar una degradación mayor del material.

EliminarEl EVA, o también el PIB, se suelen agregar al polietileno para aumentar la adherencia del film a sí mismo.

Se debería comprobar que el material que va a la extrusora no tenga una humedad elevada. Un elevado contenido de agua en el material puede provocar, por hidrólisis, la degradación del polímero dentro del extrusor. El EVA también podría hidrolizar provocando geles. De hecho, la hidrólisis del EVA es el método utilizado para generar EVOH.

Otro factor a tener en cuenta es el historial térmico del material (si sufrió varios procesos de reciclado). No serán iguales las propiedades del material si ha sufrido un proceso de reciclado a que si ha sido reciclado 2, 3 o más veces. Y si utilizas el scrap generado de tu propio proceso, cada vez que lo vuelves a extrudar, se debería contemplar disminuir el porcentaje del mismo puesto que, por ejemplo, si agregas un reciclado que tuvo dos pasadas por el extrusor estará más degradado que el que pasó solo una vez por el proceso térmico y parte de ese material reciclado tendrá una degradación mayor. De utilizar material reciclado de un tercero se hace muy difícil conocer con certeza la historia térmica del material.

Saludos

Mariano Ojeda

Mariano:he probado bajar la temperatura y no he notado cambio ,subi, baje velocidad y tampoco pero cuando reciclo alta densidad no quedan casi nada de geles,debere seguir probando.¿Sera posible usar algun ayuda proceso?.por otra parte te consulto si has usado o sabes si el plastcompactor realmente es eficiente en el secado de polietileno ya que nos proveemos de la colita de la bolsa del pollo proveniente de frigorifico y viene con un 40% de humedad.y secamos al sol. no para comprarlo pero podriamos hacerlo.Desde ya gracias VICTOR

ResponderEliminarPienso que tal vez podrías utilizar algún antioxidante para evitar la degradación durante la transformación del polímero como por ejemplo el Irgafos 168.

EliminarEl contenido de humedad, como te he mencionado anteriormente, tiene un efecto negativo sobre las propiedades y aspecto final de la película plástica. Secarlo al sol, si bien es aparentemente económico, considero que es un método poco fiable y sujeto a las inclemencias del clima pudiendo retrasarte la producción a la larga con un clima húmedo, además de quizás no alcanzar un contenido de humedad lo suficientemente bajo como para su adecuado procesado.

No he utilizado el plastcompactor. Aparentemente es bastante eficiente para agrumar las películas plásticas, incluso las de polietileno de baja, obteniendo gránulos compactos con un bajo contenido de humedad. Pero bueno, habría que hacer algunos ensayos antes o contactar, de ser posible, a alguien que tenga ese equipo para mayor información al respecto.

Saludos Victor

Buenas tardes quisiera consultar si en todos los casos como podría ser la extrusión en PVC rígido, es necesario extrudar con filtro, quisiera consultarte si se puede utilizar un aro como accesorio para reemplazo del mismo.

ResponderEliminarHola Jano. El uso del filtro es recomendable a fin de liberar al material de contaminantes, geles, puntos negros, etc. para la obtención de una buena calidad de producto. También ayuda a aumentar la contrapresión en el cilindro y de este modo a mejorar el mezclado y la homogenización de la masa fundida. Pero bueno, podrías realizar alguna que otra prueba sin filtro para ver como se desempeña la máquina y verificar la calidad obtenida en el producto terminado. Existen extrusores modernos que trabajan sin filtro, pero esto esta compensado por un diseño especial del tornillo; los cuales presentan zonas de mezclado y homogenizado del fundido.

EliminarSaludos

HOLA BUENOS DÍAS, TENEMOS UNA EXTRUSORA DE 10 ZONAS E HICIMOS UN CAMBIO DE TANQUE DE GAS DE 3000 LITROS. EMPEZAMOS A TENER PROBLEMAS CON RESIDUOS EN LA MALLITA DEL PLATO ROMPEDOR LO CUAL NOS GENERA UNA DISMINUCIÓN DE VELOCIDAD EN LA SALIDA DEL MATERIAL LPDE Y QUISIERAMOS CAMBIAR POR UNA MAS GRANDE QUE NO RETENGA TANTAS IMPURESAS Y LAS DEJE PASAR PARA QUE NO TAPE LA SALIDA ESO ES BUENO O TIENE OCNSECUENCIAS EN LOS FILAMENTOS DEL PRODUCTO.... LE AGRADESCO MUCHO SU INFORMACION MUY OPORTUNA...

ResponderEliminarSALUDOS CORDIALES

Hola Sinuhe. Cambiar por un filtro con una apertura de malla mayor te puede llegar a aumentar en cierta medida la productividad y generar un cambio de filtro más espaciado a costa de un producto de inferior calidad, además de no estar solucionando la causa raíz del problema.

EliminarSaludos

Hola Mariano , en que direccion de correo podriamos contactar con usted , saludos

EliminarHola José. Podés escribir al correo que figura en mi perfil

EliminarMariano: Tengo un problema con las mallas de los filtros del plaro rompedor. cuales son las causas de que deba sustituirlas muy frecuentemente?

ResponderEliminarDe antemano gracias!

Hola Yared. La duración del filtro esta relacionado con la contaminación que tenga el material. Los contaminantes obstruyen el filtro impidiendo el paso del material fundido lo que incrementa la presión. Cuanto mayor sea la contaminación del material a extrudar, mayor será la frecuencia requerida de cambio de filtro.

EliminarSaludos

Excelente, pensé que habrian otros factores si hay alguna recomendación (materiales y metodos) que puedas facilitarme te lo agradecería mucho.

Eliminarsaludos cordiales.

Sería conveniente tratar de eliminar, lo más que se pueda, los contaminantes antes del proceso de extrusión. La forma de eliminarlos dependerá del tipo de contaminante. Los procesos más comunes que se pueden utilizar son zarandeado, ciclonado, lavado, detectores de metales, uso de imanes si se trata de un material ferroso, corriente Foucault, etc. También existen equipos detectores-separadores automáticos basados en infrarrojo.

EliminarSaludos

MUCHAS GRACIAS!

Eliminarbuen día, dde puedo conseguir estos filtros en argentina? gracias! info@conducable.com.ar

ResponderEliminarHola Patricia. Puedes averiguar en la empresa Sueiro.

EliminarSaludos

Hola buen dia Patricia! Soy Elena de DA SHANG de China, fabrica especializada en la produccion de mallas metalicas. Ayudamos al ciente resolver problemas de filtracion industrial tambien. Cualquier apoyo que me requieren, me contacta con email: elena@tela-metalica.com . Muchas gracias por la atencion!

EliminarSaludos Marino. Disculpe yo soy técnico en una empresa que hacemos poliespuma pero tengo un problema cuando la malla esta tapada el material está saliendo bien cuando se cambia la malla se descontrola el proceso y recurrimos a bajar el gas y en la presión de el cabezal me baria entre 1 y 2 mega pazcal hasta después de 1 a 1:30 hora se estabiliza bien el proceso deberia utilizar una malla más chica? Y cuál sería la adecuada gracias por tu ayuda.

ResponderEliminarSaludos Marino. Disculpe yo soy técnico en una empresa que hacemos poliespuma pero tengo un problema cuando la malla esta tapada el material está saliendo bien cuando se cambia la malla se descontrola el proceso y recurrimos a bajar el gas y en la presión de el cabezal me baria entre 1 y 2 mega pazcal hasta después de 1 a 1:30 hora se estabiliza bien el proceso deberia utilizar una malla más chica? Y cuál sería la adecuada gracias por tu ayuda.

ResponderEliminarHola Juan. Podrías probar con una malla más fina, pero creo que la verdadera solución sería cambiar por un sistema de filtrado continuo para evitar la desestabilización del proceso. Si bien se requiere una cierta inversión, a la larga se compensaría.

EliminarSaludos

Hola buen día, me gustaría saber si existe alguna formula para calcular la malla y/o plato rompedor (Orificios y grosor), ya que necesito una malla para un cañón cuyo diámetro es de 1", saludos

ResponderEliminarHola Manuel. Te recomiendo ver el siguiente enlace…

Eliminarhttp://www.spe-ggs.org/spe/html/tech_topics/extrusion/break_plate1.html

Igualmente, el tamaño de placa y filtro a utilizar puede variar en función de los requerimientos del proceso (tipo de extrusión, material, contenido de contaminantes, requerimientos de calidad, etc.)

Saludos

Hola Mariano , que tipo de filtros recomienda para extrusion de pet reciclado y de cuantas mallas , para una extrusora doble usillo

EliminarEl tipo y tamaño de filtro dependerá de la extrusora, sistema filtrante y de los requerimiento de calidad de los clientes. En muchos casos se selecciona la malla filtrante en función de la aplicación que tendrá el PET reciclado. Un arreglo simple puede ser utilizar una malla rep de 250 y malla soporte cuadrada de 20. Irá bastante bien para la mayoría de las aplicaciones del RPET

EliminarMariano trabajo en INEZA me sorprende sus conocimientos felicidades!!!

ResponderEliminarSaludos!!

Lorena

Gracias Lorena

EliminarSaludos

Hola en donde puedo conseguir estas mallas. Las necesito para una extrusora de pvc

ResponderEliminarHola en donde puedo conseguir estas mallas. Las necesito para una extrusora de pvc

ResponderEliminarHola. Puedes averiguar en el siguiente enlace…

Eliminarhttp://www.quiminet.com/productos/mallas-metalicas-2568523061/proveedores.htm

Saludos

Hola, puedes comunicarte con una empresa Tejeduria de mallas metálicas especializados en filtración para extrusión el correo es ventas@tejeduriademallas.com (2)4358258 en Colombia ellos te asesoran en toda esta parte

EliminarHola, me podrías recomendar un arreglo de filtros para extruir monofilamento, utilizamos polietileno de alta densidad,cuento con malla 40, 60, 80,100 y 120 mesh.

ResponderEliminarHola Jorge. Bueno, generalmente el pack de filtros se debe ajustar al proceso teniendo en cuenta la contrapresión, la temperatura, la productividad y la calidad del producto terminado. Un arreglo típico, con las mallas que cuentas, podría ser 40/100/60/40 o hacerlo simétrico 40/60/100/60/40 para evitar que se ponga al revés. También sería recomendable cambiar las de 40 por unas de 20

EliminarSaludos

Hola mariano , los filtros o platos rompedores , se pueden cubrir con una capa de teflon para minimizar el tiempo de limpieza de ellos?

ResponderEliminarHola Juan. En los platos se podría utilizar un recubrimiento de teflón para la extrusión de resinas de bajo punto de procesamiento. Pero se debería tener cuidado durante el cambio del filtro y limpieza para no dañar dicho recubrimiento. También habría que tener en cuenta que la presión que realizaría el filtro sobre el plato puede llegar a dañarlo. Distinto sería, por ejemplo, un cabezal recubierto de teflón, en donde ningún elemento metálico ejerce presión directa sobre el recubrimiento.

EliminarSaludos

Buenas tardes. Trabajo en una empresa de reciclado de PE y PP en donde me gustaría cambiar el tipo de malla, debido a que el consumo de malla es alto, me gustaría montar una malla de contestará áspera que se pueda reutilizar para bajar los costos, en qué me puedes ayudar.

ResponderEliminarHola. Bueno, a menudo los recicladores calcinan las mallas utilizadas para eliminar el plástico. Aunque esto puede llegar a dañarlas afectando la resistencia y posible rotura durante la extrusión o que no apoye adecuadamente sobre el plato. Pero significa un importante ahorro en filtros. Esta acción se podría llevar a cabo sobre cualquier malla metálica. Podrías probar con una malla de hilos más gruesos pero igual abertura o luz, para ver si soporta mejor el proceso de limpieza.

EliminarSaludos

Hola que tal, te comento hago extrusion de un cordon de pvc de 6mm de diametro, estoy con un boquilla de 10mm de diametro.. tengo el siguiento problema, cuando arranco por la mañana el diametro lo llevo a 6mm con el tren de tiro sin ningun problema y se mantiene. pero ya llegando al medio dia, el diametro comienza a disminuir, a 5,5 o 5 mm . lo vuelvo a corregir con el tren de tiro , pero ya a la tarde es imposible llevarlo a 6 mm .. trabajo con material virgen mas molienda.. y uso un paquete de mallas de 60-30-18 .. sabe que podra ser el problema .. desde ya muchas gracias

ResponderEliminarHola Andrés. Podría deberse a la disminución del caudal de extrusión por obturación de los filtros

EliminarSaludos

una consulta donde puedo adquirir los filtros... los necesito para un proyecto de la universidad ..por favor y gracias...

ResponderEliminarHola Fernando. No sé de donde eres. Pero deberías buscar negocios que comercialicen telas metálicas para filtros. Aparecen varios resultados al ingresar este criterio de búsqueda en google

EliminarSaludos

Buenas tardes Mariano;

ResponderEliminarTrabajo en una empresa de envases plásticos termoformados, los cuales son obtenidos a partir de una lamina. La lámina la obtenemos por extrusión. El paquete de filtros que utilizamos es 30/60/30. Utilizamos material virgen y molido. El problema es que muy a menudo encontramos en la lámina impurezas (trocitos de cartón/cinta papel), revisamos los filtros y no están rotos... ¿es posible que se rompan y no se evidencia un disminución de la presión? ¿es correcto el paquete de filtros?

Otro problemas que se observa a menudo (en especial los días de mucha humedad ambiental) son manchas de color amarilla/marrón... se hace evidente un fluido de ese color sobre el labio del cabezal y luego por acumulación cae sobre la lamina. Es posible alguna solución?

Muchas Gracias!!!

Hola Julita. Una posibilidad es que el filtro no este adecuadamente colocado, tenga un diámetro inferior al plato, se corra o se doble al ser puesto dejando pasar impurezas de un tamaño mayor al de la luz de la malla. Asegúrate de limpiar bien el plato al cambiar de filtro y de que se coloque de forma adecuada y que sea de tamaño correcto. Si son manchas de humedad, deberías secar la resina procurando que la misma no absorba nuevamente humedad ambiental antes de su procesamiento.

EliminarSaludos

Gracias Mariano por tu respuesta!

EliminarBuen día mariano fijate que estoy en planes de comprar un cañón que me sirva para estrusora y a la vez como inyectora de hdpe para unos moldes de aproximadamente 2.5kilos. Tengo en mente un cañon de 1.75 mts de largo y de 100mm de diametro interno.

ResponderEliminarHola Hugo. También se pueden aunar ambas técnicas de moldeo (intrusión) que consiste en el llenado parcial del molde mediante el giro del husillo y luego el avance del mismo para completar el llenado y compactar el plástico. Esto es empleado cuando el volumen de la pieza excede la capacidad de la máquina

EliminarSaludos y suerte con tu proyecto

Hola, ¿me pueden asesorar con algún proveedor para adquirir un extrusor pequeño? Es para realizar desarrollos farmacéuticos.

ResponderEliminarAlgunos fabricantes/proveedores de extrusores para la industria farmacéutica pueden ser Leistritz, Coperion, Brabender, Baker Perkins, Xplore

EliminarESTIMADO MARIANO

ResponderEliminarTENGO 2 EXTRUSORAS PARA FABRICAR FILMS Y HACEMOS MEZCLAS CON POLIETILENO DE ALTA, POLIETILENO DE BAJA,MASTERBATCH Y RECUPERADO.¿QUE PRESION EN EL TORNILLO ME RECOMENDARIAS? EN ESTOS MOMENTOS TENEMOS 450 BAR Y FILTRO DE MALLA 120-120-40.

SALUDOS CORDIALES

JUAN

Hola Juan. Bueno, puede variar dependiendo de la extrusora, de los límites de seguridad de la máquina, y del material. Generalmente en film soplado se usa alrededor de 300-600 bars en el cabezal (posterior al filtro) y la idea es que la presión anterior al filtro asegure una presión adecuada a la etapa posterior.

EliminarSaludos

Hola mariano , sabes en la empresa hemos adquirido una peletizadora marca Erema , esta tiene un sistema cambia malla automatico las mallas son de un diametro de 170 mm y usamos un mesh de 40/100/20 extruimos PEAD reciclado mucho de este material viene aveces contaminado con silicon y este se me esta pasando por las mallas la presion de la maquina es de 230 bars aun cuando las mallas no estan dañadas y recien se han cambiado se me pasan impurezas , creemos que la presion excesiva del husillo es la causante de que se pasen los silicones y gomas, hemos bajado temperaturas en el barril hasta 210 °c y el rate de la maquina pero aun asi sigue saliendo silicon y goma , que me puedes recomendar, te comento que tenemos otras 2 extrusoras una blackclawson y coperion usamos el mismo material, mismas mallas y no tenemos el problema mencionado mi correo alexjiro76@gmail.com

ResponderEliminarHola Ale. Debido a las propiedades de la silicona de deformarse bajo carga al grado de atravesar los filtros, no me sorprende que se presente dicho problema. Lo que llama la atención es que en las otras extrusoras no suceda lo mismo. Obviamente la presión es un factor clave en el sentido que mayor presión fuerza a la silicona haciendo que atraviese en mayor cantidad el filtro. Así que es posible que la presión sea la diferencia que notas entre las extrusoras. Otro factor que se me ocurre es la cizalla del tornillo. Este puede hacer que la silicona se fragmente en pedazos más pequeños que atraviesan el filtro más fácilmente. Podés bajar la presión, pero te va a quitar productividad. Lo ideal sería evitar el material contaminado con silicona o caucho. Este debe ser separado previo a la molienda o utilizar alguna tecnología apropiada de separación…

Eliminarhttp://tecnologiadelosplasticos.blogspot.com/2012/09/equipos-y-tecnologias-para-la.html

Saludos

Muchas gracias Mariano por tus consejos y observaciones , las cuales me seran de mucha ayuda , muchas gracias y admiracion por todo tu conocimiento compartido.

ResponderEliminarsaludos desde MTY nuevo leon

buen dia como puedo eliminar las manchas de labio en dado de extrusora usamos ps para lamina

ResponderEliminarHola. Qué tipo de manchas son? La limpieza manual del dado puede incluir almohadillas abrasivas, gasas de cobre, raspadores de bronce y detergentes u otro agente de limpieza. Equipos de limpieza pueden utilizar blasting o granallado y baño fluidizado con granalla de variada dureza, ultrasonido, baño químico, horno de pirólisis.

EliminarSaludos

buenas tardes.

ResponderEliminarutilizamos mallas de 50*250 para extruir fibra con una mezcla de 12% pp recuperado con 1% master y 87% de pet recuperado pero batallamos constantes paros por cambios de mallas, mi pregunta es que tanto me recomienda las medida adecuada de malla para estos materiales recuperados.

saludos.

Hola Jorge. Para tener un proceso estable con materiales reciclados, con un considerable contenido de contaminantes, conviene contar con un sistema de cambio de filtro automático o auto-limpiante, sobre todo si se fabrica fibra. Además de una bomba de engranaje para un flujo constante.

EliminarSaludos

BUENAS TARDES PARA CONTACTARLOS POR TELEFONO POR FAVOR ME PASA LA INFORMACION DEL NUMERO TELEFONICO

ResponderEliminarPuedes contactarme al correo que figura en mi perfil

EliminarHola Mariano, me podrías recomendar el mejor material para mallas (relación costo- beneficio) y un arreglo para extruir película de alta densidad y baja densidad con bastante reciclado.

ResponderEliminarMuchas gracias.

Hola Fiorela. Para los filtros generalmente se emplea acero inoxidable y acero al carbono. El segundo es más barato. Comúnmente para film se usa una configuración 20/80/20, pero dependerá de la extrusora. Los fabricantes suelen recomendar una configuración de filtros para el mejor desempeño de su máquina. Deberías consultar el manual de la extrusora o contactar al fabricante. La calidad del reciclado (contenido de contaminantes, geles, puntos negros) también tendrá influencia en la elección de filtros, pudiendo requerirse mayor poder filtrante, 100 o superior. Esto resultará de la práctica

EliminarSaludos

Señor mariano , leí todos los comentarios y la verdad me gustaría saber más , tengo necesidad de saber más , le dejo mi número , estoy en mexico Ecatepec , 55-22-04-49-93 la verdad en mi trabajo batallan mucho con los reciclados veo que se ocupa un juego de mallas para purificar lo mejor posible pero aquí no saben eso y hay más cosas que deseo y voy aprendiendo ; espero su respuesta para poder de su alumno , bendiciones y a todos también

ResponderEliminarPerdón , se me olvidó , mi nombre es Geovanni Daniel Ángeles servidor, y contamos con dos pelerizadoras de 400 kilos hora y otra de 800 kilos hora y me gustaría poder hacerlas trabajar como debe ser

ResponderEliminarHola Geovanni. Podés escribir a mi correo mrn.ojeda2009@gmail.com

EliminarHola Mariano mira fabricamos strech film (playo) manejamos resinas vírgenes , polietileno de baja densidad el problema q tenemos con los filtros es que se ensucian demasiado son coextrusoras de dado plano de tres y siete capas ,solo con un material se ensucian demasiado cuales cres q sean los factores que debo descartar para eliminar el problema de raíz.

ResponderEliminarEl.material del q te hablo es igual resina virgen lineal de baja densidad a perdon mi nombre es Elías

ResponderEliminarTe agradecería demásiado tu información q tengas muchas bendiciones

ResponderEliminarHola Elías. Deberías analizar en detalle los filtros en búsqueda de cuál es el contaminante que está obstruyéndolos. Algunas posibles causas podrían ser geles, material degradado o carbonizado producto de exceso de temperatura o cizalla del tornillo, suciedad en el tornillo que se va desprendiendo durante la extrusión u otro contaminante que se genere en alguna etapa del proceso. Otra posibilidad es la calidad de la resina utilizada o los aditivos. Probar otros proveedores

EliminarMuchas gracias Mariano me sirvió demasiado tu información realize la inspección de los filtros , se realizó un purga en el sistema para sacar la degradación del material defectuoso y se cambió de provedor tal cual como lo dijiste en tu comentario y listo te agradezco que se encuentre bien Mariano 👍👍

ResponderEliminarDe nada. Saludos

EliminarBuenas tardes

ResponderEliminarEstoy buscando mallas abierta

mesh 20 ó 25 (se utiliza sólo como soporte) * 60 mm, sabes donde podria conseguirlas, me encuentro en la Ciudad de Mexico

Hola Guadalupe. Podés buscar proveedores en quiminet…

Eliminarhttps://www.quiminet.com/productos/mallas-metalicas-2568523061/proveedores.htm

Yo tengo algunos proveedores que pueden ayudarte

EliminarHola Guadalupe. Buenos dias. Trabajo en DA SHANG WIRE MESH de CHINA, especializada en fabricacion de mallas metalicas. Me puede contactar si aun tiene requisitos de estas mallas. Gracias por la atencion. Saludos. Elena

EliminarHola mariano nesecito mellas como me contacto con vos . Gracias .

ResponderEliminarHola. No comercializo mallas

Eliminarque tal Mariano, apenas lleve una muestra de ps peletizado , el material salio con puntos negros y estuve revisando que tipo de malla colocar para terminar de purificar y limpiar el pelet, voy a repeletizar nuevamente con malla cuadarada de 400 X 400 para que me retenga los puntos negros , es de cascada en el primer filtro seria ese y en el segundo estoy pensando meter 630 X 130 holandesa para poder limpiar lo mas posible el poliestireno, mi duda es en cuanto avances y temperaturas

ResponderEliminarla temperatura seria menos o igual para peletizar nuevamente el pelet; la malla fina me recomiendas ponerla al principio, medio o final del plato ya que necesito en verdad poder hacerlo bien, para poder dar buenas espectativas y saber que estoy haciendo mi trabajo correctamente

ResponderEliminarotro punto y creo es de los mas importantes ,,,,para la limpieza de el cañon que recomiendas, es posible que por cambiar de un material a otro se queden residuos y eso afecte que como estan adentro se carbonizael material y eso origina los puntos negros

ResponderEliminarHola. Podría ser una malla cuadrada de 0.5mm en el primer filtro y un rep de 125micrones (25-100mesh) en el segundo. Pero obviamente dependerá de los requerimientos de calidad de tu producto o exigencias de tus clientes. Podés probar distintas mallas hasta dar con la que se ajuste a tu proceso y te garantice producción y calidad. Se debe tener en cuenta que una malla más fina te reduce la productividad.

EliminarEs posible que en el extrusor quede material retenido (en el tornillo, cañón, cabezal), que luego se termina quemando y liberando partículas o puntos negros de material carbonizado. Existen productos comerciales para la limpieza del tornillo. También es recomendable cada tanto desarmar el extrusor y limpiar el tornillo

Saludos

Hola MAriano tengo una filmera de 40 mm de cañon y vino sin plato rompedor nada mas que con filtro y ne tira muchos puntos negros y se pincha la burbuja, la pregunta es : 1-que tipo de malla debo usar 2-debo ponerle el plato rompedor, la uso con polietileno (pellet) de baja recuperado.

ResponderEliminarSaludos

Pablo

Hola Pablo. Normalmente el plato rompedor soporta el pack de filtros. Para film se suele utilizar una configuración de filtros 20/80/20, pero dependerá de las características de la máquina, de la contaminación de la materia prima y de los requerimientos de calidad que tengas. Por lo que deberás realizar pruebas para determinar la configuración apropiada

EliminarSaludos

BUen dia Mariano

ResponderEliminarExiste algun metodo para medir la contaminacion o los carbones que retiene la malla, que aplique para polietilenos?

Hola. Bueno, dependerá del tipo de contaminación. Se puede realizar ensayos sobre el material antes de procesarlo. También se pueden realizar ensayos sobre los filtros

EliminarDel tipo de contaminacion que le hablo es de carbones

EliminarCon carbones, te referís a material (polietileno) degradado/carbonizado?

EliminarSe podría probar disolver el polietileno del filtro con tricloroetano o triclorobenceno para que quede el material carbonoso y poder cuantificarlo

Buen día Mariano, en lo que respecta a PET reciclado para fabricar palets logísticos en una extrusora, que tipo de malla debería usar? y de que tamaño o qué propiedades, saludos.

ResponderEliminarHola Andre. El tipo de malla dependerá del grado de contaminación del material y de los requerimientos de calidad del producto extruido. En la medida que los contaminantes no afecten el desempeño del producto obtenido se podría optar por una abertura de malla gruesa. Debería conocer más en detalle tu proceso para recomendarte algo

EliminarQuiero ganar mas volumen de plástico en mi extrusora puedo trabajar sin filtro? El evitar esta barrera me dará mas flujo?

ResponderEliminarHola. Tendrás más flujo de material, pero a costa de una menor calidad

EliminarBuenas tardes Mariano,

ResponderEliminarEstoy recuperando una mezcla de film de polipropileno impreso con bazar molido limpio. Que filtro me recomendas usar?

Hola. Podrías utilizar filtros de 125 micrones, pero dependerá de los requerimientos de calidad de tus clientes. No es recomendable mezclar distintos tipos de PP, salvo que tengas comprador

EliminarUn cordial saludo. Tengo Extrusoras Rodofeli ROR-50 y la especificacion de la malla filtrante es 12/9 reps en Acero Inoxidable. Me podria aclarar estas medidas y tipo de malla. Procesamos PEBD virgen. Muchas gracias por su informacion

ResponderEliminarHola. Consulta al fabricante de la máquina el tipo de nomenclatura utilizada para la designación de la medida y tipo de reps

EliminarSaludos cordiales. Esta usted clara de la escificacion de malla filtrante 12/9 reps? Me podria alarar?

EliminarHola Mariano. Soy Elena de China. Que suerte leer sus articulos! Me parece que es un super experto en la extrucicon de plastico! Saludos desde China!

ResponderEliminarHola buenas tardes tengo una duda a ver si me puede contestar tengo una extrusora de goma. caucho y le ponemos un filtro en el aro para las impurezas .mi duda es la maya es de dos caras una gruesa y otra fina. cual debe ser la posición de la maya

ResponderEliminar? Hay gente que dice que la goma entre por la parte gruesa y salga por la fina otros dicen lo contrario...

Hola. Lo recomendable es que sea tipo sándwich. Una malla fina con dos mallas gruesa, una delante y otra atrás. En su defecto, optaría por colocar la más gruesa atrás para soporte de la fina. Colocar primero la gruesa permitiría retener los contaminantes más grandes antes de la fina. Es decir, en ambas posiciones cumplen una función

EliminarBuenos días Mariano que tipo de plato rompedor podría utilizar en una máquina extrusora de doble tornillo cónicos produciendo perfiles en pvc

ResponderEliminarHola. Depende de las características de la extrusora. Deberías consultar al fabricante de la máquina

EliminarSaludos

Buenas días Mariano un gusto poder escribirte: quisiera saber qué número de maya debería usar si trabajamos haciendo strech film de 9 a 20 micras gracias por tu respuesta. Y el tornillo tiene la capacidad de producir 900 kg hora

ResponderEliminarHola. Dependerá de las características de la máquina, de la contaminación de la materia prima y de los requerimientos de calidad que tengas. Deberías realizar pruebas para determinar los filtros más adecuados

EliminarBuenas tardes Mariano, ¿cuál sería tu recomendación para la fabricación de espuma de polietileno? Es una extrusora con relación L/D aproximada a 33 y se usa agentes espumantes químicos. Tengo entendido que es recomendable un sistema de mallas continuas, pero quisiera saber si podrías ayudarme con algo más específico como el tipo de malla, etc.

ResponderEliminarHola Jose. En general la elección de la malla filtrante depende de los requerimientos de calidad del producto. El uso de filtros de malla fina y cambiadores de filtros en ocasiones no es necesario en la extrusión de espuma. Debido a la estructura de la espuma, las impurezas, los geles o los aglomerados de aditivos no suelen ser visibles y no afectan al producto espumado.

EliminarSi se utilizan filtros, es importante utilizar mallas que sean bastante gruesas. Esto puede ayudar a prevenir la caída de presión después del filtro, lo que podría resultar en la formación prematura de espuma.

Los sistemas de filtros continuos permiten una presión y velocidad constante de extrusión evitando fluctuaciones en el producto. Es importante que esté diseñado para extrusión de espumados (sin pérdidas de agente de soplado). El uso de bombas de engranajes también puede ayudar a un proceso más estable

Saludos

Buena tarde

ResponderEliminarTengo una extrusora para manguera de caucho epdm.que mallas Debo colocar

Extrusora de 50 mm

John colombia

Hola John. El fabricante de la extrusora te indicará las mallas para asegurar un buen desempeño de la máquina. No depende únicamente del diámetro del tornillo. Factores como contrapresión, diámetro de plato, requerimientos de calidad, productividad serán importantes en la elección de una malla adecuada

Eliminarhola me puede ayudar tenemos una extrusora de filamentos y no logramos elevar la presión de descarga de la bomba,,e usado hasta 6 mallas en paquetes numero 80,100,150,y 200 que numero de malla me recomienda soy de Peru mi numero 997294970 muchas gracias

ResponderEliminarHola Luis. Los filtros a utilizar dependerán de la máquina utilizada y de los requerimientos de calidad. Consulta al fabricante de la extrusora. Asimismo, consulta al proveedor de la resina las temperaturas de procesamiento. Una causa del problema puede ser que la bomba no reciba suficiente material debido falta de plastificación producto de una velocidad baja del tornillo y/o baja temperatura. Unas mallas muy finas pueden reducir el flujo de material como así también un material contaminado o mal plastificado obturarán el filtro.

EliminarSaludos

mi correo es armando_estefano

ResponderEliminararmando_estefano@outlook.com alguna ayuda gracias

ResponderEliminarHace tiempo compre malla de 10 micras para para filtración pero quisiera saber como el parametro debe calcular como delta de presion atraves del tiempo o en base al gasto ?

ResponderEliminarHola Antonio. Las extrusoras comúnmente presentan un medidor de presión previo al filtro para monitorizar el incremento de la presión conforme se va obturando la malla. Se setea para que avise la necesidad de cambio de filtro mediante una alarma. También puede detener el tornillo si se eleva mucho la presión

EliminarBuenas

ResponderEliminarHe estado teniendo problemas con la fuidez de la resina debido a que en ocasiones tengo valores alto de Melt Flow Index y aveces bajos. Como podria influir los filtros en poder controlar que la resina no sea tan liquida, esto debido a que tengo un rango de temperaturas validadas en las cuales ya no puedo bajar mas la temperatura.

Hola Carlos. Si bien los filtros ayudan a la plastificación del material, el MFI depende de la resina. Si se cambia la resina por una de mayor MFI, el comportamiento en la extrusora va a ser otro. Hasta cierto punto bajando la temperatura se incrementa la viscosidad. Pero si el MFI es muy elevado no se podrá compensar variando la temperatura

Eliminar