El soplado de materiales termoplásticos comenzó durante la Segunda Guerra Mundial. El poliestireno (PS) fue el primer material que se usó en el desarrollo de las primeras máquinas de soplado, y el polietileno de baja densidad (LDPE), el que se empleó en la primera aplicación comercial de gran volumen (un bote de desodorante). La introducción del polietileno de alta densidad (HDPE) y la disponibilidad comercial de las máquinas de soplado, condujo en los años 60 a un gran crecimiento industrial. Hoy en día es el tercer método más empleado en el procesado de plásticos. Durante muchos años se empleó casi exclusivamente para la producción de botellas y botes, sin embargo los últimos desarrollos en el proceso permiten la producción de piezas de geometría relativamente compleja e irregular, espesor de pared variable, dobles capas, materiales con alta resistencia química, etc., y todo ello a un costo razonable.

Básicamente el soplado está pensado para su uso en la fabricación de productos de plástico huecos; una de sus ventajas principales es su capacidad para producir formas huecas sin la necesidad de tener que unir dos o más partes moldeadas separadamente. Aunque hay diferencias considerables en los diferentes procesos de soplado, como se verá a continuación, todos tienen en común la producción de un precursor o preforma, su colocación en un molde hembra cerrado, y la acción de soplarlo con aire para expandir el plástico fundido contra la superficie del molde, creando así el producto final.

Básicamente el soplado está pensado para su uso en la fabricación de productos de plástico huecos; una de sus ventajas principales es su capacidad para producir formas huecas sin la necesidad de tener que unir dos o más partes moldeadas separadamente. Aunque hay diferencias considerables en los diferentes procesos de soplado, como se verá a continuación, todos tienen en común la producción de un precursor o preforma, su colocación en un molde hembra cerrado, y la acción de soplarlo con aire para expandir el plástico fundido contra la superficie del molde, creando así el producto final.

Las etapas del proceso de extrusión-soplado comprenden:

1.- Fusión del material plástico

2.- Obtención del precursor o párison

3.- Introducción del precursor hueco en el molde de soplado

4.- Insuflado de aire dentro del precursor que se encuentra en el molde

5.- Enfriado de la pieza moldeada

6.- Desmolde de la pieza

1.- Fusión del material plástico

2.- Obtención del precursor o párison

3.- Introducción del precursor hueco en el molde de soplado

4.- Insuflado de aire dentro del precursor que se encuentra en el molde

5.- Enfriado de la pieza moldeada

6.- Desmolde de la pieza

Equipo de extrusión-soplado

Los equipos de extrusión-soplado constan de una extrusora con un sistema plastificador (cilindro-tomillo) que permite obtener un fundido uniforme a la velocidad adecuada. El sistema plastificador es común a todos los equipos de extrusión (véase extrusión de materiales plásticos). Requiere además de un cabezal que proporcione un precursor (o párison) de forma tubular, con la sección transversal deseada. El equipo además consta de una unidad de soplado y un molde de soplado.

Los equipos de extrusión-soplado constan de una extrusora con un sistema plastificador (cilindro-tomillo) que permite obtener un fundido uniforme a la velocidad adecuada. El sistema plastificador es común a todos los equipos de extrusión (véase extrusión de materiales plásticos). Requiere además de un cabezal que proporcione un precursor (o párison) de forma tubular, con la sección transversal deseada. El equipo además consta de una unidad de soplado y un molde de soplado.

|

| Máquina de extrusión soplado de plástico con potencia de 120 kN |

Obtención del precursor

La primera etapa para conseguir una pieza de las características finales adecuadas es la obtención del precursor (párison). En la figura siguiente se puede observar la vista frontal de una boquilla de una máquina de extrusión empleada en este tipo de procesos.

La primera etapa para conseguir una pieza de las características finales adecuadas es la obtención del precursor (párison). En la figura siguiente se puede observar la vista frontal de una boquilla de una máquina de extrusión empleada en este tipo de procesos.

El espesor de pared del precursor dependerá del tamaño de la boquilla y del mandril de la máquina de extrusión, por lo que el diseño de estas partes de la máquina de extrusión debe ser muy preciso. En la mayoría de las extrusoras empleadas para la obtención de preformas para soplado, los extremos de la boquilla y del mandril central son regulables, de modo que se puede modificar el diámetro interno del precursor, y por tanto su espesor, lo que se conoce como programación del precursor. En este sistema el mandril se mueve con respecto a la boquilla, que permanece fija, de forma que se varía el espesor de pared del precursor durante cada ciclo, de este modo se puede obtener una distribución de espesor constante en la pared de los productos una vez moldeados al contener más material las partes de la pieza que se estirarán más durante el soplado. En la actualidad las máquinas modernas de extrusión están preparadas para modificar el espesor de pared más de 100 veces en un mismo precursor.

Existen otras posibilidades para modificar el espesor del precursor, y. por tanto de conseguir una distribución de espesores más uniforme de la pieza moldeada, como por ejemplo:

- variar la velocidad de extrusión

- variar la presión en la extrusora

- modificar el tamaño de la boquilla manteniendo constante el tamaño del mandril

El tipo de material es un factor que condicionará mucho la calidad del producto obtenido. Las resinas empleadas en extrusión-soplado deben tener una viscosidad alta en estado fundido y además el fundido debe desarrollar una resistencia elevada, de modo que la deformación que sufra el material cuando sale de la máquina de extrusión hasta que es soplado sea mínima. En caso contrario el hinchamiento que sufre el material cuando sale de la boquilla de extrusión, junto con la deformación causada por el efecto de la gravedad cuando el precursor queda colgando hacia abajo, provocarían un espesor muy grande en la parte inferior del precursor y deficiente en la parte superior, que en algunos casos podría ser compensada con una programación del precursor adecuada, pero que en la mayoría provocaría piezas de calidad deficiente. En general las resinas empleadas en extrusión-soplado deben tener un elevado peso molecular, lo que proporciona alta viscosidad y alta resistencia del fundido, así como alta resistencia al impacto. Otra característica importante de la resina es su extensibilidad que delimita la máxima relación de soplado que puede alcanzarse y si las esquinas y ángulos podrán moldearse de manera adecuada.

- variar la velocidad de extrusión

- variar la presión en la extrusora

- modificar el tamaño de la boquilla manteniendo constante el tamaño del mandril

El tipo de material es un factor que condicionará mucho la calidad del producto obtenido. Las resinas empleadas en extrusión-soplado deben tener una viscosidad alta en estado fundido y además el fundido debe desarrollar una resistencia elevada, de modo que la deformación que sufra el material cuando sale de la máquina de extrusión hasta que es soplado sea mínima. En caso contrario el hinchamiento que sufre el material cuando sale de la boquilla de extrusión, junto con la deformación causada por el efecto de la gravedad cuando el precursor queda colgando hacia abajo, provocarían un espesor muy grande en la parte inferior del precursor y deficiente en la parte superior, que en algunos casos podría ser compensada con una programación del precursor adecuada, pero que en la mayoría provocaría piezas de calidad deficiente. En general las resinas empleadas en extrusión-soplado deben tener un elevado peso molecular, lo que proporciona alta viscosidad y alta resistencia del fundido, así como alta resistencia al impacto. Otra característica importante de la resina es su extensibilidad que delimita la máxima relación de soplado que puede alcanzarse y si las esquinas y ángulos podrán moldearse de manera adecuada.

El perno de soplado

En el moldeo por soplado, el aire se introduce a presión dentro del precursor, de modo que éste se expande contra las paredes del molde con tal presión que capta los pormenores de la superficie del molde. Por este motivo es muy importante controlar la entrada del aire, lo que se hace mediante un tamaño adecuado del orificio de entrada del aire ya que si el canal de entrada es demasiado pequeño, el tiempo de soplado requerido será excesivamente largo, o la presión ejercida sobre el precursor no será adecuada para reproducir los detalles de la superficie del molde. Para evitar esto, se han establecido unas reglas generales en la determinación del tamaño óptimo del orificio de entrada de aire, en función del tamaño de la pieza, como se muestra en la tabla:

En el moldeo por soplado, el aire se introduce a presión dentro del precursor, de modo que éste se expande contra las paredes del molde con tal presión que capta los pormenores de la superficie del molde. Por este motivo es muy importante controlar la entrada del aire, lo que se hace mediante un tamaño adecuado del orificio de entrada del aire ya que si el canal de entrada es demasiado pequeño, el tiempo de soplado requerido será excesivamente largo, o la presión ejercida sobre el precursor no será adecuada para reproducir los detalles de la superficie del molde. Para evitar esto, se han establecido unas reglas generales en la determinación del tamaño óptimo del orificio de entrada de aire, en función del tamaño de la pieza, como se muestra en la tabla:

Dimensiones del perno de soplado en función del tamaño de la pieza

Diámetro del orificio (mm) | Capacidad de la pieza (L) |

1.6 | 1 |

4 | 1-4 |

13 | 4-200 |

Normalmente, la presión del aire que se emplea para soplar los precursores está comprendida entre 250 y 1000 kg/cm2. En ocasiones si se utiliza una presión de aire demasiado grande puede ocurrir que el precursor se agujeree, mientras que si la presión es demasiado baja el precursor no reproduce con exactitud la forma del molde. En general se puede decir que interesa una presión de aire de soplado elevada para que se pueda conseguir un tiempo de soplado mínimo (resultando velocidades de producción más elevadas) y piezas terminadas que reproduzcan fielmente la superficie del molde. Ahora bien, este aire de soplado puede provocar tensiones y enfriamiento en la zona del plástico sobre la que actúa.

Otro factor a tener en cuenta es la humedad del aire de soplado ya que ésta puede provocar marcas sobre la superficie interior del producto. Esta apariencia defectuosa es particularmente desagradable en artículos de paredes delgadas como los botes de leche. Para prevenir este problema se suele emplear aire seco.

Por último el perno de soplado debe tener la longitud adecuada. Si es demasiado largo puede ocurrir que el aire se “enfoque” contra una zona caliente del plástico determinada, provocando defectos en ésta zona.

Para producir cuellos de botella moldeadas por soplado de elevada calidad, se han desarrollado pernos que comprimen el material en esta zona del molde. En estos procesos, el perno de soplado se introduce dentro del precursor caliente, comprimiendo en exceso el plástico dentro del cuello, llenando el interior de los canales del molde, y formando una superficie lisa en su interior, tal como se muestra en la figura:

Otro factor a tener en cuenta es la humedad del aire de soplado ya que ésta puede provocar marcas sobre la superficie interior del producto. Esta apariencia defectuosa es particularmente desagradable en artículos de paredes delgadas como los botes de leche. Para prevenir este problema se suele emplear aire seco.

Por último el perno de soplado debe tener la longitud adecuada. Si es demasiado largo puede ocurrir que el aire se “enfoque” contra una zona caliente del plástico determinada, provocando defectos en ésta zona.

Para producir cuellos de botella moldeadas por soplado de elevada calidad, se han desarrollado pernos que comprimen el material en esta zona del molde. En estos procesos, el perno de soplado se introduce dentro del precursor caliente, comprimiendo en exceso el plástico dentro del cuello, llenando el interior de los canales del molde, y formando una superficie lisa en su interior, tal como se muestra en la figura:

Molde de soplado

Puesto que los moldes en soplado no tienen que soportar elevadas presiones la cantidad de materiales disponibles para su construcción es grande. Para piezas pequeñas se emplean moldes de aluminio, acero, aleaciones de cobre-berilio. Los moldes de aluminio presentan muy buena conductividad térmica, son fáciles de fabricar y pero su durabilidad no es muy elevada. En comparación los moldes de acero son más duraderos y rígidos, y los de Cu/Be son los que presentan mejor conductividad térmica. Los moldes de aluminio son los más empleados pues son los que presenten el mejor equilibrio entre conductividad térmica, duración y costo.

La mayoría de los moldes empleados en soplado no son capaces de proporcionar capacidad tan elevada de enfriamiento como los moldes empleados en inyección, lo que pasa por un diseño adecuado de los canales de refrigeración del molde. En soplado, al igual que ocurría en moldeo rotacional, la pieza se enfría solo por la superficie externa, aparte de la pequeña contribución al enfriamiento que realiza el aire de soplado, de modo que el enfriamiento es bastante deficiente si se compara con el proceso de inyección.

Puesto que los moldes en soplado no tienen que soportar elevadas presiones la cantidad de materiales disponibles para su construcción es grande. Para piezas pequeñas se emplean moldes de aluminio, acero, aleaciones de cobre-berilio. Los moldes de aluminio presentan muy buena conductividad térmica, son fáciles de fabricar y pero su durabilidad no es muy elevada. En comparación los moldes de acero son más duraderos y rígidos, y los de Cu/Be son los que presentan mejor conductividad térmica. Los moldes de aluminio son los más empleados pues son los que presenten el mejor equilibrio entre conductividad térmica, duración y costo.

La mayoría de los moldes empleados en soplado no son capaces de proporcionar capacidad tan elevada de enfriamiento como los moldes empleados en inyección, lo que pasa por un diseño adecuado de los canales de refrigeración del molde. En soplado, al igual que ocurría en moldeo rotacional, la pieza se enfría solo por la superficie externa, aparte de la pequeña contribución al enfriamiento que realiza el aire de soplado, de modo que el enfriamiento es bastante deficiente si se compara con el proceso de inyección.

TIPOS DE EXTRUSION-SOPLADO

Extrusión-soplado continua

En las máquinas de extrusión continua para soplado el precursor tubular fundido se produce sin interrupción. La secuencia de operaciones más habitual es: extrusión del párison, introducción del párison en el molde, soplado, enfriamiento y desmoldeo.

Una vez que el precursor ha alcanzado la longitud necesaria, el molde de soplado se sitúa alrededor del precursor, cerrándose en torno a él. Cuando esto ocurre el precursor se corta con una cuchilla o un alambre caliente. A continuación el molde portando el precursor se desplaza hacia la siguiente estación, dejando paso al siguiente precursor. El siguiente paso es la entrada del perno de soplado en el molde, la introducción del aire, generalmente frío en el interior de la pieza y el enfriamiento de la misma dentro del molde.

Extrusión-soplado continua

En las máquinas de extrusión continua para soplado el precursor tubular fundido se produce sin interrupción. La secuencia de operaciones más habitual es: extrusión del párison, introducción del párison en el molde, soplado, enfriamiento y desmoldeo.

Una vez que el precursor ha alcanzado la longitud necesaria, el molde de soplado se sitúa alrededor del precursor, cerrándose en torno a él. Cuando esto ocurre el precursor se corta con una cuchilla o un alambre caliente. A continuación el molde portando el precursor se desplaza hacia la siguiente estación, dejando paso al siguiente precursor. El siguiente paso es la entrada del perno de soplado en el molde, la introducción del aire, generalmente frío en el interior de la pieza y el enfriamiento de la misma dentro del molde.

Las diferencias entre los distintos tipos de máquinas se basan en la forma como los moldes de soplado o los precursores son transportados a las diferentes zonas del proceso. Otra diferencia es la forma como se insufla el aire dentro del molde. En las máquinas de tipo lanzadera, hay dos moldes que se desplazan alternativamente a derecha y a izquierda, de modo que mientras que en uno se introduce la preforma, el otro se encuentra en la etapa de soplado y enfriamiento.

Puesto que los moldes de soplado son muy pesados, en muchas ocasiones la velocidad de producción o el tamaño de los objetos a moldear viene limitado por el hecho de que los moldes deben trasladarse a las diferentes unidades del proceso. Por ejemplo, en las máquinas de tipo rotatorio, los moldes van montados sobre una rueda que gira. Los moldes se cierran alrededor del precursor, que se extruye de forma continua, y conforme la rueda gira desplaza a los moldes hacia las zonas de soplado y enfriamiento. El aire de soplado penetra a través del perno que se introduce lateralmente. Este equipo rotatorio puede constar de hasta 20 moldes proporcionando un elevado rendimiento; los altos costos del material y la complejidad del sistema limitan este tipo de máquina y se emplean generalmente para el moldeo de envases para productos como lejías, detergentes, aceites de motor y alimentos. En este tipo de máquinas a veces se moldean dos piezas a la vez a partir de un único precursor. En este caso la aguja entra en la mitad del precursor para soplar las dos piezas simultáneamente.

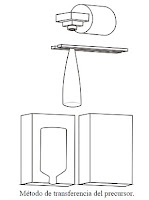

Otro método de extrusión continua emplea un mecanismo de transferencia para separar el precursor de la boquilla y colocarlo entre las mitades del molde de soplado. De esta forma los moldes no se desplazan, sino que es el precursor el que lo hace. En muchas máquinas de esta clase, el precursor se sitúa sobre el perno de soplado y los moldes se soplan desde abajo.

Extrusión intermitente

Esta clase de equipo almacena el material fundido generado por la extrusora mientras la pieza moldeada está siendo soplada y enfriada. Cuando el molde está abierto, el fundido acumulado es forzado a través de la boquilla para fabricar el precursor (o precursores). La ventaja de la extrusión intermitente es que el fundido almacenado puede usarse para producir grandes precursores rápidamente. Esto es importante al emplear materiales en los que el fundido carece de resistencia y para fabricar artículos muy grandes tales como bidones de más de 200 litros de capacidad, tanques de combustible o envases industriales. La extrusión intermitente puede realizarse con el uso de un tomillo extrusor con retroceso, un pistón-acumulador o una boquilla acumuladora. Al rotar el tomillo el plástico fundido pasa hacia la parte anterior del mismo, y la presión que genera el plástico empuja al tomillo en la dirección opuesta, de forma similar a como ocurre en las máquinas de inyección convencionales. Cuando se ha producido la cantidad necesaria de fundido, un cilindro hidráulico mueve el tomillo hacia adelante, forzando al plástico a salir fuera de la boquilla para formar el precursor.

Esta clase de equipo almacena el material fundido generado por la extrusora mientras la pieza moldeada está siendo soplada y enfriada. Cuando el molde está abierto, el fundido acumulado es forzado a través de la boquilla para fabricar el precursor (o precursores). La ventaja de la extrusión intermitente es que el fundido almacenado puede usarse para producir grandes precursores rápidamente. Esto es importante al emplear materiales en los que el fundido carece de resistencia y para fabricar artículos muy grandes tales como bidones de más de 200 litros de capacidad, tanques de combustible o envases industriales. La extrusión intermitente puede realizarse con el uso de un tomillo extrusor con retroceso, un pistón-acumulador o una boquilla acumuladora. Al rotar el tomillo el plástico fundido pasa hacia la parte anterior del mismo, y la presión que genera el plástico empuja al tomillo en la dirección opuesta, de forma similar a como ocurre en las máquinas de inyección convencionales. Cuando se ha producido la cantidad necesaria de fundido, un cilindro hidráulico mueve el tomillo hacia adelante, forzando al plástico a salir fuera de la boquilla para formar el precursor.

Cuando las piezas tienen un peso superior a 20 kg, se trabaja con máquinas de pistón acumulador. Las aplicaciones típicas incluyen piezas industriales, envases para navegación y juguetes. El tamaño del extrusor es independiente del tamaño del acumulador, y en algunos casos se utiliza más de un extrusor para alimentar a un único acumulador. El diseño del acumulador debe ser tal que permita que el primer material que entra sea el primero en abandonar la cámara, en caso contrario el proceso no se puede aplicar para materiales muy sensibles a la temperatura.

Tecnología de los polímeros. M. Beltrán - A. Marcilla

http://www.interplate.com

http://www.gosselinna.com

http://www.preformmoulds.com

http://www.interempresas.net

http://es.wikipedia.org

Quisiera saber si puede solventar una duda. Y es con respecto al policarbonato compacto. Necesito hacer un recipiente CILÍNDRICO TRANSPARENTE de 1 metro de diámetro y 3 de alto. Y para eso encontré como posible solución este material. Lo que me queda por saber es sobre la posibilidad de fundir y juntar placas - que vienen de 2 mts x 3 mts. de un espesor de 8 mm a modo de formar el recipiente para contener 2500 lts. Tengo entendido que hay que dejarlo en el horno para deshumidificarlo. En caso de que no se pueda realizar, el acrílico seria la mejor opción ?

ResponderEliminarTe conteste en tu otro comentario

EliminarEstimados, en extrusión soplado. Podría variar el diametro interno de la boca de un frasco. Por ejemplo hacer frascos de boca rosca 28 con un diametro interno de 19 0 22 mm?

ResponderEliminarslds

Hola Gustavo. Sí, se pueden regular los espesores de pared mediante programación del párison.

EliminarSaludos

Saludos tengo un problema con una uniloy 350 el problema que me estaba corriendo bien la maquina y cuando cambiamos de resina este comenzo a salir los galones con una linea mas clara y fina de espesor. Le cambie los fire rods y las bandas pero aun sigue con el problema. Que puede ser

ResponderEliminarMi nombre es carlos

Hola Carlos. Bueno, habría que ver si la nueva resina que estas utilizando es la apropiada para tu proceso. Compara las características de flujo de ambas resinas. Consulta a tu proveedor de resina cual es el perfil de temperatura apropiado. Puede suceder que las temperaturas de trabajo deban ser distintas a las utilizadas en la otra resina.

EliminarSaludos

Buenos dias. Existe alguna restrucción en cuanto a los diámetros de boca que puede fabricar con cuello calibrado?

ResponderEliminarGracias

Hola Fabián. Considero que las limitaciones estarían dadas por la capacidad del material plástico de adoptar y mantener una determinada forma consiguiéndose propiedades aceptables en el producto terminado.

EliminarSaludos

Hola. Yo diseño noldes de extrusion soplado. Donde puedo ver moldes para cuerpos huecos de pead para depositos de baño? Gracias

ResponderEliminarHola. Yo diseño noldes de extrusion soplado. Donde puedo ver moldes para cuerpos huecos de pead para depositos de baño? Gracias

ResponderEliminarHola Bruno. No sabría decirte.

EliminarSaludos

Hola buenas tardes

EliminarSoy estudiante de diseño industrial y vi que fábricas molde de extrusión soplado

Te podría hacer unas preguntas??

Sobre los moldes?

Vos los modelos con solidworks?

Buenas tardes, estoy realizando mi proyecto de fin de carrera, y quiero que por favor me ayude con bibliografia que respalde lo publicado en su blog, así como su nombre completo y fecha de edición de esta informacion para referenciarlos en mi trabajo. Gracias

ResponderEliminarHola Pablo. Las fuentes están al final del artículo.

EliminarSaludos cordiales,

Mariano Ojeda

Hola...

ResponderEliminar¿quien me hace el favor de ayudarme con nuevos procesos de transformacional de plástico.

celos agradecería ¡¡¡

nombre y año

Hola...

ResponderEliminar¿quien me hace el favor de ayudarme con nuevos procesos de transformacional de plástico.

celos agradecería ¡¡¡

nombre y año

Hola. Bueno, no sé si necesariamente sería nuevo, sino más bien modificaciones de los ya existentes desde hace varios años como es la inyección. Un reciente proceso integra el moldeo de inyección de plásticos y metales para fabricación de componentes electrónicos, In mould metal spraying o IMMS de 2014. Otros procesos pueden ser el bobinado de filamento con matriz termoplástica 2016 y el moldeo por ultrasonido 2013

EliminarSaludos

Hola tengo una uniloy ur-70 quiero formar un galon natural a 60 gr q es lo mas recomendable,hacerlo con perfil o sin perdil?y a q carga lo ouedo trabajar

ResponderEliminarHola. No entiendo bien tu consulta. A qué te refieres con perfil? Y carga?

EliminarSaludos

A que se denomina melindes y cuánto de rango debe tener para poder trabajarlo en una inyectora

ResponderEliminarHola Felipe. Estimo que te refieres a melt flow index (MFI). Es una medida de la fluidez del material en fundido. Para inyección generalmente se utilizan MFI altos. Pero dependerá de la pieza a inyectar (espesores, recorrido de flujo y propiedades requeridas)

EliminarSaludos

Hola buenas tardes

ResponderEliminarEspero puedan ayudarme, ya que tengo problemas con unos envases de extrusión soplo, en los cuales como resina estoy utilizando HDPE (Metallocene), pero estan ocurriendo grumos en las mismas que me estan generando problemas de calidad. Debido a que se podrian dar los grumos en los envases?. Saludos

Hola Valente. Bueno, habría que analizar en detalle las características de los grumos que se presentan el producto. Pero puede tratarse de material infundido. Esto puede ser debido reticulación del polímero debido a exceso de temperatura o cizalla. También puede ser debido a una temperatura demasiado baja en el barril. Asimismo se deberá analizar la materia prima en búsqueda de contaminantes, aditivos, colorantes. Verificar el adecuado secado del material en cuanto a tiempo y temperatura.

EliminarSaludos

Hola, una consulta.. En el proceso extursion por soplado luego de lograr el producto y enfriarlo tiene un trabajo posterior de rebabado?

ResponderEliminarSí, comúnmente luego lleva una etapa en donde se le quita la rebaba al producto. Esto puede hacerse de manera automática o manual

EliminarSaludos

Hola, estoy haciendo un trabajo de las caracteristicas de extursion soplado y no me queda claro como se cierran y se abren los moldes que determinan el producto, es decir, mediante que mecanismo se cierran y se abren esos moldes? muchisimqas gracias

ResponderEliminarHola Shannon. Los sistemas de cierre pueden ser neumáticos, eléctricos, hidráulicos o con rodillera.

EliminarSaludos

hola buenas tardes.

ResponderEliminarestoy tratando de soplar un envase el cual necesita que el interior de la boquilla esté determinada por el diámetro del soplador. sin embargo al cortar la vela esta se pega así misma y cuando el soplador ingresa al molde la arrastra, provocando que el envase quede incompleto de la boquilla o con plástico atorado dentro del envase. sabe de algún tip que me pueda ayudar a resolver este problema?

le agradezco mucho su apoyo.

Hola Jonathan. Comúnmente en extrusión-soplado es el molde el que determina la forma del producto. Se debe diseñar el molde de modo tal que, al ser soplada la manga, cumpla las dimensiones deseadas en el envase. Tal vez si se requiere dimensiones más ajustadas en la boca del envase (diámetro interior y/o exterior), se deba recurrir a la inyección-soplado

EliminarSaludos

Buenas noches Mariano tienes algun archivo o articulo sobre los defectos mas comunes de este proceso? Te lo agradecería muchiiisimo

ResponderEliminarHola Beiker. Puedes fijare en los siguientes artículos…

Eliminarhttp://www.qenos.com/internet/home.nsf/web2/Products-Services-BlowMoulding-BlowMoulding_Troubleshooting

http://www.jppc.ir/downloads/technology-downloads/troubleshooting/Troubleshooting-Guide-for-Blow-Molding.pdf

https://www.lyondellbasell.com/globalassets/documents/polymers-technical-literature/how-to-solve-blow-molding-problems-6088.pdf

Saludos

Que velocidades se manejan y que herramientas adicionales al proceso se utilizan?

ResponderEliminarLas velocidades dependerá de la máquina empleada, marca, modelo, etc. Equipos adicionales pueden ser enfriador, compresor, desbarbador, molino, secador, mezclador, dosificador

EliminarHola tenemos un proceso de extrusion-soplo con resida de alta densidad y estamos por implemantar el surtido directo botella a la linea de envasado, se que existe un % de contraccion, sin embargo ustedes recomiendan hacer un estudio del comportamiento dimensional de la botella en cada una de las etapas del proceso o como podria considerar el % contraccionpara revisar como estariamos entregando la botella a linea de envasado si la botella no cuenta aun con el tiempo de contraccion necesario.

ResponderEliminarGracias.

Hola. Sí, pienso que se debería realizar un estudio de la contracción del envase. La contracción que experimenta el envase puede variar dependiendo del espesor de pared y la velocidad de enfriado. Espesores de pared más gruesos producen una mayor contracción en el envase. Por lo que se deberá tener en cuenta en el diseño de las dimensiones del molde. También, al ser mayor cantidad de plástico, tardará más tiempo en enfriarse. Otro punto a considerar es si se admite el llenado inmediato sin generar algún tipo de inconveniente en el envase

EliminarSaludos

hola , alguien aquí que me pueda hacer los moldes y maquila de botellas de un diseño que ocupo , y cual seria el mínimo de piezas que me fabricarian?

ResponderEliminarHola. Podés buscar fabricantes de moldes en la siguiente página…

Eliminarhttps://www.quiminet.com/productos/diseno-y-fabricacion-de-moldes-para-inyeccion-y-soplado-de-plasticos-5162126151.htm

Hola, alguien me puede ayudar con. Un problema de soplado convencional, que las roscas de los envases salen con los hilos incompletos.

ResponderEliminarGracias

Hola. Podría deberse a una temperatura de fundido baja, baja presión de aire o falta de venteo en el molde

EliminarBuenas tardes:

ResponderEliminarAlgún asesor para fabricación de envase aceitero hdpe con mirilla....gracias!!

Buenas tardes:

EliminarAlgún asesor para fabricación de envase aceitero hdpe con mirilla....gracias!!

Buenas noches tenemos una máquina y queremos fabricar un producto de 3 milímetros de ancho pero el producto sale de 1 milímetro,se debe cambiar la boquilla o q debemos Aser?

ResponderEliminarHola. En la mayoría de las extrusoras para soplado, los extremos de la boquilla y del mandril central son regulables, de modo que se puede modificar el diámetro interno del precursor, y por tanto su espesor. Igualmente, el cabezal deberá estar de acuerdo con el tamaño del producto que se desea obtener. Al expandirse el párison, se adelgazan sus paredes

EliminarSaludos

Gracias también quisiera q me ayudarás en otra cosa como controló la caída del parison

EliminarEl parison cae muy rápido pero si le bajó temperaturas cambia el tono que debo de aser

ResponderEliminarBueno, dependiendo del tipo de máquina se podría controlar la caída del párison con la velocidad de extrusión o mediante la acción del acumulador. La temperatura puede regular la viscosidad del material en cierta medida. También dependerá del MFI de la resina

EliminarSe puede trabajar método de soplado con lamina coextruida? Gracias

ResponderEliminarExisten tecnologías que permiten obtener envases soplados a partir de una lámina…

Eliminarhttps://tecnologiadelosplasticos.blogspot.com/2012/08/termoformado-botellas.html

Estoy realizando un proyecto sobre las maquinas de soplado, me gustaria saber como puedo describir el funcionamiento de estas estas maquinas en especial de estrusion-soplado, en forma basica y general para poder describir de que manera funciona, como descrito en puntos seguidos, 1.- 2.- 3.- 4.- etc...

ResponderEliminarHola Neftali. Bueno, en el artículo ya está descripto el proceso. En la siguiente entrada del blog también habla sobre el proceso de extrusión-soplado…

Eliminarhttps://tecnologiadelosplasticos.blogspot.com/2011/03/extrusion-de-materiales-plasticos.html

Hola. Se fabrican por extrusión

ResponderEliminarhttps://www.youtube.com/watch?v=-MFD4RQ1aek

Disculpe, las molestias.

ResponderEliminar¿Pero cuál es el nombre completo del autor?

Mariano Ojeda

EliminarSaludos

Que tal hoy tube un inconveniente en extrusión soplado de galones.. Me salía una rayas transparente en un costado del galon

ResponderEliminarAque se debe este problema

ResponderEliminarHola. Puede deberse a falta de plastificación por baja temperatura de extrusión o falta de mezclado. También puede ser por mezcla de diferentes tipos de resinas o algún masterbatch con diferente MFI que la resina

EliminarBuenas, qué opina de qué a La máquina extrusora se le tiene que hacer un mantenimiento preventivo cada 15 días y la desoplado solo una vez al año. Gracias

ResponderEliminarHola. Es recomendable seguir las recomendaciones del fabricante del equipo. Igualmente, luego se irá ajustando esta recomendación en base a la experiencia propia de tu proceso productivo. Normalmente los preventivos constan de la verificación de varios componentes del equipo. Los cuales son verificados en diferentes intervalos de tiempo según sea requerido. Algunas piezas sufren más desgaste que otras

EliminarSaludos

Hola Stevenson. El perfil de temperatura óptimo puede variar dependiendo del diseño del tornillo. Puedes ver el manual del extrusor o contactar al fabricante. Podés probar utilizar un aditivo ayuda proceso. Actuaría como lubricante entre el polímero y el metal de la boquilla evitando la adhesión

ResponderEliminarExisten softwares de computadora para predecir el espesor final de la pieza como B-sim, Polyflow o Blowview

Saludos

Buenos dias amigo mariano una consulta se puede trabajar bolsas delgadas de calibre 0.7 milesimas de pulgada, con uso pesado y metaloceno. con una dosificacion de 25 de uso pesado y 12.5 de metaloceno.

ResponderEliminarHola Ivan. Deberías realizar algunas pruebas

EliminarHola Mariano te comento que estoy soplando esferas de 20mm diámetro, pero la extrusora sopladora presenta inestabilidad en el flujo de material , acortando el ´parison y llenando la mitad del molde, En la parte del tornillo donde se alimenta con la tolva , se esta empastando el PP generándose grumos y dificultando el paso regular del material , podrias darme unas sugerencias al respecto por favor.

ResponderEliminarHola Francisco. Posibles soluciones al problema de fusión prematura del material en la tolva pueden ser bajar la temperatura en la zona de alimentación, contar con una tolva con alimentador crammer, sistema de enfriamiento a la salida de la tolva.

EliminarSaludos

Hola buenas,yo soy estudiante de diseño industrial y estoy diseñando un molde de extrusión soplado,el producto a diseñar es una lata plástica con base en forma de "pétalos" o de botella de coca cola,y tiene cierre hermético. Lo que yo quería saber era a la hora de realizar el molde, que va a ser de aluminio, cómo sé dónde debo de colocar los nervios que irán dentro del molde?? Y también de que forma? .

ResponderEliminarTambién me gustaría saber el recorrido que tiene el agua dentro del molde.

Desde ya gracias!

Hola Jaell. Los siguiente artículos te pueden ser de utilidad…

Eliminarhttps://www.custom-pak.com/design/blow-molding-design-guide/

https://es.scribd.com/doc/124563980/Blow-Mould-Design

https://www.lyondellbasell.com/492c5b/globalassets/documents/polymers-technical-literature/a-guide-to-polyolefin-blow-molding.pdf

El sofware Moldflow permite simular el proceso de moldeo. También se puede utilizar para optimizar el diseño del molde, predecir posibles problemas y mejorar la calidad del producto.

geniall, muchas gracias!!

Eliminar